Introduction : Pourquoi le transport pneumatique est-il une technologie essentielle dans l'industrie moderne ?

Le transport efficace de matériaux en vrac est une opération de base dans la fabrication et la transformation contemporaines. Qu'il s'agisse d'une bonne produits alimentaires ou minéraux industriels abrasifsLe problème est le même : comment se déplacer ? matières sèches en vrac de manière efficace, sûre et avec le moins de contamination ou de perte possible. Bien qu'il existe des myriades de systèmes de transport mécanique, y compris des bandes, des vis et des élévateurs à godets, le principe magnifique et puissant de l'élévateur à godets est le même que celui de l'élévateur à godets. transport pneumatique s'est révélée être une technologie fondamentale dans une incroyable variété d'industries. Ce système de transport offre un ensemble unique d'avantages par rapport aux méthodes traditionnelles.

Il ne s'agit pas d'une science nouvelle. Le concept de base de l'air en tant que moyen de transport d'objets est aussi ancien que le vent. Cependant, son utilisation dans des environnements industriels réglementés et fermés constitue le summum de l'ingénierie des procédés. C'est une technologie qui offre une flexibilité inégalée en vertu de laquelle les matériaux peuvent être transportés au-dessus, au-dessous et autour de l'équipement existant à l'aide d'une canalisation scellée et fermée, ce qui permet de contenir efficacement la poussière et de protéger à la fois le produit et l'environnement de l'usine.. Pour l'ingénieur qui doit concevoir, optimiser ou entretenir une ligne de productionune connaissance approfondie du système de transport pneumatique n'est pas seulement utile, c'est une nécessité.

Ce guide est conçu pour vous. Il va au-delà des définitions superficielles pour donner une analyse stricte et pratique de la technologie. Nous allons démêler les grands principes qui régissent son fonctionnement, passer en revue les différences essentielles entre les principaux types de transport pneumatique, décomposer le système en ses principaux composants et évaluer ses forces et faiblesses stratégiques. Nous voulons vous fournir les connaissances nécessaires non seulement pour connaître le transport pneumatique, mais aussi pour l'utiliser comme un moyen efficace de résoudre des problèmes complexes de manutention.

Principes fondamentaux : Comment fonctionne le transport pneumatique ?

*Cette vidéo explique le principe de fonctionnement du système de transport pneumatique.

Dans sa forme la plus simple, transport pneumatique est un principe simple qui repose sur une loi physique simple : les fluides, tels que l'air, s'écoulent d'une zone de pression accrue vers une zone de pression réduite. Nous produisons un flux d'air contrôlé en établissant un différentiel de pression dans une canalisation fermée. Lorsque solides en vracsont ajoutés à ce flux de gaz en mouvement, ils sont emportés d'un ou plusieurs points d'entrée des matériaux vers une destination.. La beauté du système réside dans le fait qu'il utilise ce pouvoir invisible de transport de l'air pour effectuer des travaux lourds.

Le succès d'une système de transport pneumatique est déterminée par une combinaison précise de trois variables importantes :

- Différentiel Pression: C'est le moteur du système. Il peut être créé de deux manières. Dans un pression positive Dans un système à pression négative (ou sous vide), une soufflerie ou un compresseur est utilisé au début pour forcer l'air à travers la ligne, qui transporte le matériau transporté. D'autre part, un système à pression négative (ou à vide) implique une soufflerie à l'arrivée pour tirer l'air à travers la conduite, qui transporte le matériau avec elle. La taille de ce pression différentielle en PSI ou en bar détermine la force motrice qui peut être utilisée pour surmonter les frottements et déplacer le matériau.

- Vitesse de l'air: Il s'agit de la vitesse du gaz Le débit de l'air circulant dans la canalisation, qui est généralement exprimé en pieds par minute (FPM) ou en mètres par seconde (m/s). Il s'agit d'un paramètre très important qui doit être strictement réglementé, compte tenu notamment de la taille et de la densité des particules du matériau. La vitesse doit être suffisante pour transporter les particules de matériau au point d'alimentation et les maintenir dans le flux d'air pendant le processus de transport. Il s'agit de la vitesse la plus faible nécessaire, appelée vitesse de saltation. Lorsque la vitesse diminue à ce niveau, les particules commencent à tomber du flux d'air et s'accumulent au fond de la canalisation, ce qui provoque des blocages et des défaillances du système. Quoi qu'il en soit, vitesse d'air trop élevée est non seulement inefficace, car elle consomme plus d'énergie, mais elle peut aussi être destructrice, car elle abrase la canalisation et provoque des dommages à l'environnement. attrition des particules ou les dommages causés au matériau lui-même.

- Rapport solides/air (ou taux de charge en solides - SLR): Ce rapport est utilisé pour déterminer la concentration du matériau dans la canalisation. C'est le poids de la matière transportée divisé par le poids de l'air qui la transporte.. Un SLR faible signifie que le mélange est très pauvre (parfois appelé phase d'allégement) avec un rapport air/solides important, tandis qu'un rapport SLR élevé signifie que le mélange est dense et fortement chargé. Ce rapport n'est pas seulement une mesure de l'efficacité, c'est aussi le principal facteur qui détermine l'efficacité de l'épuration. différencie les deux principaux modes de transport pneumatique. Ces trois variables constituent la base sur laquelle repose la compréhension et le contrôle de la conception et de l'exploitation de tout système réussi.

Les deux visages du transport pneumatique : Phase dense et phase diluée

Bien que le principe sous-jacent de l'utilisation de l'air pour déplacer des matériaux en vrac est universelle, la méthode par laquelle elle est accomplie divise la technologie en deux régimes distincts et fondamentalement différents : phase diluée et phase dense. La capacité d'un ingénieur à discerner la méthode appropriée pour une application donnée est primordiale pour concevoir un type de système qui soit non seulement fonctionnel, mais aussi efficace, fiable et rentable.

Transport en phase diluée : Vitesse élevée, faible concentration

*Cette vidéo montre Système de transport de la phase diluée

La plus intuitive et la plus courante des deux méthodes de transport est transport en phase diluée. Dans ce régime, les particules de matière sont complètement suspendues dans un flux d'air à grande vitesse. flux d'air et transportés individuellement.

- Caractéristiques de fonctionnement: Les principales caractéristiques distinctives sont les suivantes vitesse d'air élevée (généralement >3 500 FPM ou 18 m/s) et un faible rapport solides/air (SLR est généralement inférieur à 15:1). Le système fonctionne à des pressions relativement basses, en utilisant soit systèmes à pression positive ou systèmes de vide.

- Mécanisme: Comme le matériau est dispersé, le système dépend presque uniquement de la vitesse de l'air pour maintenir les particules dans l'air et en mouvement, comme une rivière au débit rapide avec de minuscules grains de sable.

- Idéalement adapté: Matériaux non abrasifs et non friables dans lesquels la dégradation du produit n'est pas un problème majeur. Il s'agit de substances telles que la farine, le sucre et les produits fins. poudres sèches. Il s'agit d'un dispositif simple et peu coûteux qui est utilisé dans des applications simples.

- Limites: Le des vitesses plus élevées sont très destructeurs à la fois pour le système et pour le matériau. Les matériaux abrasifs tels que le sable ou le ciment usent rapidement les coudes des tuyaux, tandis que le matériaux fragiles comme les grains de café, granulés de plastiqueou les céréales en flocons peuvent se briser lorsqu'elles sont frappées, ce qui produit des quantités inacceptables de poussières fines et de déchets.

Transport en phase dense : Basse vitesse, haute concentration

*Cette vidéo montre Principe de fonctionnement du système de transport pneumatique en phase dense

Une méthode plus avancée et plus douce est transport en phase dense. Il ne met pas les particules en suspension dans un flux d'air à grande vitesse, mais transfère les matériaux en bouchons cohérents le long de la canalisation à faible vitesse, un phénomène souvent appelé débit de boue.

- Caractéristiques de fonctionnement: Cette phase dense pneumatique se caractérise par une faible vitesse de l'air (généralement 200-1 200 FPM ou 1-6 m/s) et un rapport solides/air très élevé (le rapport solides/air est souvent supérieur à 30:1). Il a donc besoin de pressions de fonctionnement plus élevées, nécessitant souvent haute pressionLe système d'aspiration est utilisé pour forcer ces bouchons épais à passer à travers la ligne.

- Mécanisme: La force motrice est la pression du transport de gaz sur la face arrière d'une boulette de matériau, à la manière d'un piston. Le matériau s'écoule comme une masse unitaire et les particules ont peu de contact les unes avec les autres ou avec les parois des tuyaux. Pour maintenir le gradient de pression et s'assurer que la boulette s'écoule en douceur, le système peut nécessiter des injecteurs d'air supplémentaires le long de la ligne.

- Idéalement adapté: Abrasif ou matériaux friables. Les vitesses étant faibles, l'érosion des tuyaux et l'endommagement du produit sont considérablement réduits. C'est donc la meilleure option pour traiter des matériaux tels que le sable siliceux, le ciment, les granulés de verre et les produits délicats. produits alimentaires. Il est également très efficace pour le transfert de matériaux mélangés, car la faible vitesse ne permet pas la séparation de particules de différentes tailles et de différents types de matériaux. densités apparentes.

- Limites: A phase dense Le coût d'investissement initial est généralement plus élevé car il nécessite une source d'air à haute pression et un réservoir sous pression (transporteur) pour alimenter la ligne en matériau. Les systèmes de contrôle sont également plus complexes.

Facteurs clés de décision : Comment choisir entre la phase dense et la phase diluée ?

Le choix de la bonne phase de transport est un choix technique très important. La décision relative à la meilleur moyen dépend de l'examen minutieux de quatre aspects :

| Facteur | Phase dense | Phase diluée |

| Propriétés des matériaux | Les particules abrasives, friables ou d'une taille mixte conduisent à une phase dense. | Les matériaux granulaires friables et abrasifs conduisent généralement à une phase dense. |

| Distance de transport | Fonctionne plus efficacement sur de longues distances et nécessite moins de volume d'air. La distance totale et le nombre de coudes sont déterminants. | Peut être transporté sur de longues distances, mais nécessite généralement un volume d'air plus important, moins efficace sur le plan énergétique sur de longues distances. |

| Taux de débit | Affecte la taille des tuyaux et le choix de l'appareil de ventilation ; permet de traiter plus efficacement des débits plus élevés. | Le débit requis a une incidence sur la taille de la conduite et le choix du dispositif d'entraînement de l'air. Les débits sont plus faibles qu'en phase dense. |

| Coût du capital et coût d'exploitation | Coût initial plus élevé mais économies d'énergie, d'entretien et de perte de produit au fil du temps. | Coût initial plus faible, mais coûts opérationnels plus élevés en raison de la consommation d'énergie et de l'entretien, en particulier avec les matériaux abrasifs. |

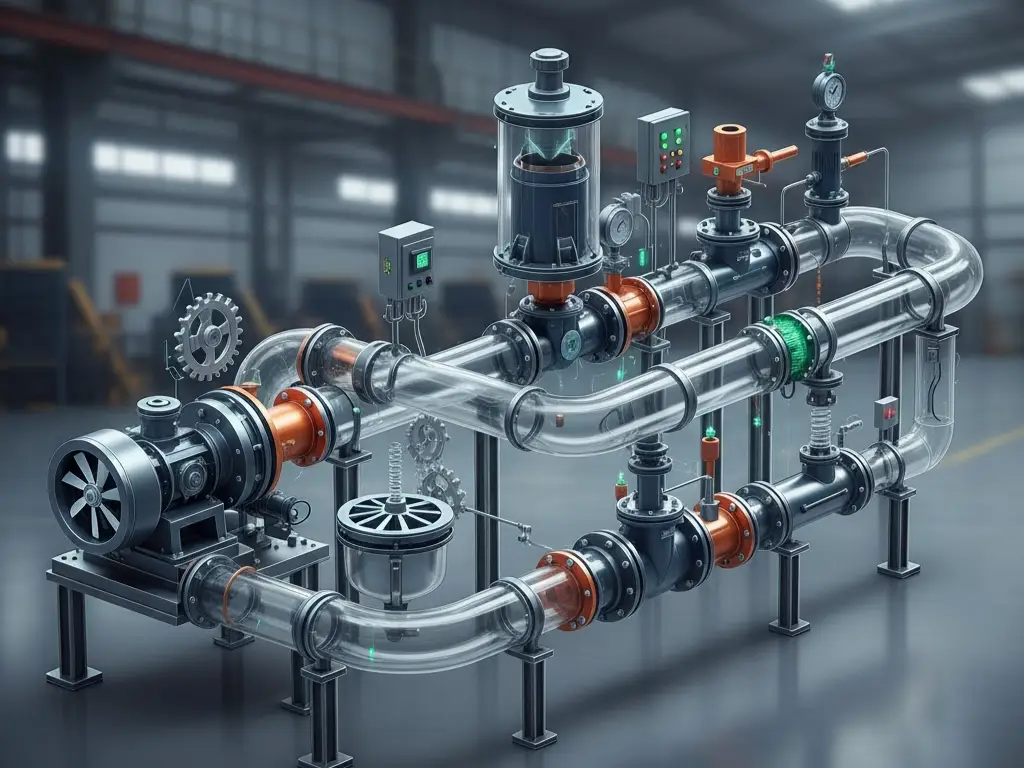

Une décomposition complète des composants clés du système

A système de transport pneumatique est plus qu'un simple tuyau et une soufflerie. Il s'agit d'un ensemble intégré de composants du systèmeChacune de ces pièces remplit une fonction essentielle. La fiabilité et l'efficacité de l'ensemble du système dépendent de la sélection, du dimensionnement et de l'intégration corrects de ces pièces pour tous les types d'appareils. nouveau système.

Le pouvoir Source: Soufflantes, ventilateurs et compresseurs

Il s'agit de la transporteur d'air du système, qui produit le débit d'air et la pression nécessaires.

| Type d'aérotherme | Description |

| Surpresseurs à pistons rotatifs (PD) | C'est le cheval de bataille de la plupart des systèmes en phase diluée et de certains systèmes en phase dense. Ils fournissent une quantité d'air relativement constante à des pressions variables. |

| Ventilateurs centrifuges | Approprié pour les systèmes en phase diluée à très basse pression, où un faible différentiel de pression est nécessaire. |

| Compresseurs à haute pression | Nécessaire dans les systèmes en phase dense à haute pression. Il s'agit généralement de compresseurs à vis ou alternatifs capables de produire la pression élevée nécessaire pour propulser de lourdes bouches de matériau. |

Le mécanisme d'alimentation : Vannes rotatives, alimentateurs à vis et éducteurs Venturi

Cet élément alimente le matériel d'un trémie d'alimentation dans le ligne de transport à un taux régulé et maintient l'étanchéité de la pression.

| Dispositif | Description |

| Vannes à sas rotatif | Il s'agit du dispositif d'alimentation le plus répandu. Un sas rotatif se compose d'un rotor à ailettes qui tourne dans un boîtier fermé, balayant le matériau d'une trémie située au-dessus et dans la ligne de transport située en dessous, avec un minimum d'air s'échappant. |

| Alimentateurs à vis | S'applique aux matériaux qui ne s'écoulent pas librement ou qui doivent être dosés avec précision dans la ligne, comme certains ingrédients de lots. |

| Educteurs Venturi | Un dispositif simple sans pièces mobiles, utilisé dans les systèmes de vide en phase diluée. La vitesse d'acheminement de l'air à travers la gorge du venturi forme un vide qui attire le matériau dans la canalisation. |

| Appareils à pression (transporteurs) | Nécessaire dans les systèmes à phase dense. Une charge de matériau est placée dans un récipient sous pression codé, qui est ensuite fermé et pressurisé pour injecter le matériau sous forme de bouchon dans le pipeline. |

Le chemin : Tuyauterie, coudes et dérivations

Il s'agit du réseau de lignes de transport pneumatique qui transportent du matériel.

| Facteur | Détails |

| Tuyauterie | Le choix du matériau du tube (par exemple, acier inoxydable, acier au carbone, aluminium) et de l'épaisseur de la paroi est déterminé par l'abrasivité du matériau et les besoins de l'application (par exemple, qualité alimentaire). |

| Coudes et coudes | Il s'agit de zones sujettes à l'usure, en particulier dans les systèmes à phase diluée. Des coudes à long rayon sont utilisés pour réduire l'impact et la friction. Pour les matériaux très abrasifs, des coudes renforcés ou spécialement conçus pour résister à l'usure sont nécessaires. |

| Vannes de dérivation | Ces vannes, y compris les vannes à glissière, permettent de diriger le flux de matériau vers différents points de décharge sans arrêter le système. |

La dernière étape : les Cyclones, Filtreset trémies

Le matériau transporté doit être effectivement séparée en fin de ligne de l'élément transport d'air.

| Technique de séparation | Description |

| Récepteurs à filtre (filtres à manches) | Il s'agit de la technique de séparation la plus répandue, qui fait souvent partie d'un système de dépoussiérage plus important. L'air contenant le matériau est introduit dans les récepteurs du filtre, et l'air est filtré à travers des médias filtrants (sacs ou cartouches) tandis que les particules de matériau se déposent à l'extérieur. Les filtres sont ensuite nettoyés par des impulsions d'air comprimé, et le matériau tombe dans la trémie située en dessous. |

| Séparateurs cycloniques | Ils séparent les plus grosses particules dans le flux d'air en utilisant la force centrifuge. Ils sont généralement utilisés comme pré-séparateur devant un récepteur de filtre pour minimiser la charge de poussière sur les filtres. |

| Trémies de réception/Silos | Il s'agit du dernier point où les matières collectées sont stockées avant d'être évacuées vers le processus suivant. |

Évaluer les avantages et les inconvénients : le transport pneumatique est-il fait pour vous ?

Il n'existe pas de solution universelle en matière de technologie. Une évaluation technique des transport pneumatique doit être menée en tenant compte des avantages et des inconvénients de la technologie par rapport à l'économie de marché. transport mécanique.

Avantages:

- Confinement total: Le système fermé est sans doute la caractéristique la plus importante du système. Il évite les émissions de poussières dans l'usine, ce qui préserve la santé des employés et évite la contamination croisée des produits. Il protège également le matériau contre les contaminants externes.

- Flexibilité du routage: Les pipelines peuvent être posés pratiquement n'importe où, horizontalement, verticalement et en contournant les obstacles existants. Cela leur confère un certain degré de liberté de conception qui n'est pas possible avec la plupart des systèmes de canalisations. convoyeurs mécaniques.

- Faible Maintenance: Il y a peu de pièces mobiles dans la trajectoire de transport (en particulier par rapport aux convoyeurs à vis ou à chaîne), ce qui signifie que les besoins de maintenance sont minimisés.

- Faible encombrement: Un pipeline occupe une beaucoup d'espace au sol moins qu'une ceinture similaire ou élévateurs à godetsL'objectif est de tirer le meilleur parti de l'espace végétal.

Inconvénients:

- Intensif en énergie: Le déplacement de grandes quantités d'air consomme beaucoup d'énergie, en particulier aux heures de pointe. haute pression. Systèmes pneumatiques peut nécessiter plus de puissance par tonne de matériau transporté que systèmes de transport mécanique.

- Potentiel de dégradation du produit: Comme nous l'avons mentionné, le vitesse élevée de systèmes en phase diluée risque d'endommager les appareils délicats ou matériaux friables.

- Usure abrasive: Les substances abrasives peuvent entraîner une usure importante des conduites, en particulier au niveau des coudes, ce qui entraîne des frais d'entretien et de possibles fuites du système.

- Faible Capacité: Dans les applications à très haut débit (par exemple, les mines ou les terminaux portuaires de vrac), systèmes mécaniques tels que les convoyeurs à bande peuvent avoir des capacités plus élevées pour matériaux plus lourds.

- Risque de blocage: Le système peut être bloqué en raison d'une conception ou d'un fonctionnement inadéquat, ce qui peut prendre beaucoup de temps à éliminer.

Applications critiques dans tous les secteurs d'activité

La flexibilité des transport pneumatique Le fait qu'il soit utilisé dans la quasi-totalité des secteurs industriels ayant trait aux matières sèches en vrac.

- Transformation des aliments: Systèmes pneumatiques sont utilisés pour transporter produits alimentaires comme la farine et le sucre dans une boulangerie commerciale, les grains de café et les snacks, où les normes d'hygiène sont très élevées.

- Plastiques et produits chimiques: Boulettes de plastique sont transportés entre les wagons et les silos et entre les silos et les extrudeuses. Poudres sèches dans les usines chimiques sont transportés hors des réacteurs vers les lignes d'emballage, et le confinement est une question de sécurité.

- Produits pharmaceutiques: Les systèmes pneumatiques sont scellés dans une industrie qui exige le plus haut niveau de pureté, et la nature scellée des systèmes pneumatiques est très importante. systèmes pneumatiques est nécessaire pour transférer les ingrédients pharmaceutiques actifs (IPA) et les excipients sans contamination.

- Minéraux et construction: Les substances abrasives telles que le ciment, les cendres volantes, le sable et la chaux sont généralement traitées avec des matériaux solides et résistants à l'usure. systèmes en phase densequi réduisent l'usure des tuyaux et la pollution par les poussières.

- Agriculture: Les céréales, les graines et les aliments pour animaux sont chargés, déchargés et transférés dans de grandes installations de stockage et de traitement.

Chacune de ces industries bénéficie de l'adaptabilité et de l'efficacité des systèmes de transport pneumatique, ce qui démontre leur rôle essentiel dans la fabrication et la transformation modernes.

Le cœur d'un système fiable : Le rôle essentiel des pièces d'automatisation à haute performance

A système de transport pneumatique est un environnement dynamique et stimulant. La distinction entre un système qui fonctionne parfaitement au fil des ans et un autre qui est entaché de des temps d'arrêt fréquents et un manque d'efficacité est souvent une question de qualité et d'ingénierie des différents composants. Ces composants d'automatisation ne sont pas de simples accessoires, mais ils sont essentiels au processus et à la production. ils régulent le dosage, la direction et le débit de l'ensemble du système. Les composants fabriqués avec précision ne sont pas un investissement, mais un investissement direct dans le temps de fonctionnement, les performances et la rentabilité à long terme, qu'ils proviennent d'un fournisseur unique ou de plusieurs fournisseurs.

Au-delà de l'essentiel : comment les composants de précision résolvent les problèmes de transport les plus courants

Les composants standard disponibles sur le marché peuvent être utilisés pour effectuer des tâches simples, mais ils ne permettent pas toujours de résoudre les problèmes persistants que les ingénieurs rencontrent dans le monde réel. C'est là que l'ingénierie de précision entre en jeu :

- Abrasion: Une vanne rotative typique utilisée dans le ciment abrasif usera rapidement les pointes du rotor et le boîtier, perdant ainsi son étanchéité, son efficacité et finira par tomber en panne. Cependant, une vanne de précision sera fabriquée en matériaux durcis (tels que Ni-Hard ou Stellite), aura des pointes réglables ou remplaçables, et inclura des caractéristiques de conception telles que des entrées en V pour protéger le rotor, ce qui augmentera considérablement sa durée de vie.

- Contamination: Une vanne de dérivation mal conçue peut contenir des rebords internes ou des crevasses où des matières peuvent s'accumuler, ce qui entraîne une contamination croisée des lots. Il est conçu avec une vanne sanitaire de haute performance, facile à nettoyer (CIP/COP), avec des surfaces lisses et sans espaces morts, ce qui garantit la pureté du produit.

- Inefficacité et temps d'arrêt: La perte du joint de pression dans un sas rotatif usé est une cause majeure d'inefficacité, car la soufflerie doit travailler plus fort pour compenser la perte d'air. Les pièces usinées à tolérances étroites assurent cette étanchéité critique, ce qui consomme moins d'énergie. De plus, les pièces qui peuvent être retirées et entretenues rapidement, telles que les rails coulissants pour remplacer les cages de filtres, transforment un entretien de plusieurs heures en une tâche rapide et facile, ce qui maximise le temps de fonctionnement du système.

L'avantage d'Hebai-Omch : L'ingénierie des pièces pour une disponibilité et une performance maximales

- Maximiser le temps de fonctionnement : Une qualité fiable, livrée rapidement

- Simplifier l'approvisionnement : Plus de 3 000 modèles chez un seul partenaire

- Construit pour durer : réduire les coûts d'entretien et de remplacement

- Des solutions sur mesure pour conquérir votre marché

Dans le monde dynamique de l'automatisation industrielle, la fiabilité et la performance de vos systèmes dépendent fortement de la qualité des composants utilisés. Hebai-Omch a bâti sa réputation sur la fourniture de pièces d'automatisation de haute performance, spécialement conçues pour minimiser les temps d'arrêt et maximiser l'efficacité. Grâce à son engagement en faveur d'une ingénierie de haut niveau et d'une fabrication de précision, Hebai-Omch s'assure que ses produits, tels que cylindres, vannes pneumatiqueset Unités FRLrépondent aux normes de qualité les plus strictes. En utilisant des composants certifiés conformes aux normes ISO 9001, CE, CCC et ROHS ils constituent un investissement direct dans le temps de fonctionnement et la rentabilité à long terme de votre entreprise. Les certifications de l'entreprise des capacités de production avancées et une chaîne d'approvisionnement mondiale solide permettent des livraisons rapides et fiables, garantissant un minimum de perturbations opérationnelles.

Au-delà de la simple fourniture de composants, Hebai-Omch excelle dans offrir des options de personnalisation flexibles adaptés à vos besoins spécifiques. De la longueur de la course et le diamètre de l'alésage jusqu'à la sélection des matériaux, ces produits sont conçus avec précision pour répondre aux exigences de secteurs tels que la construction automobile, production alimentaire et pharmaceutiqueet électronique. L'accent mis par l'entreprise sur l'innovation garantit que ses solutions répondent non seulement aux besoins actuels du marché, mais anticipent également les défis futurs, ce qui vous donne un avantage concurrentiel. En offrant des produits fiables et de haute qualité, ainsi qu'une intégration transparente à vos systèmes, Hebai-Omch vous aide à réduire vos coûts d'exploitation tout en améliorant les performances globales de votre système.

Ce qui distingue Hebai-Omch des autres fournisseurs, c'est son engagement inébranlable à fournir une assistance avant et après-vente exceptionnelle. Avec plus de 20 ans d'expérience, l'équipe d'experts d'Hebai-Omch est en mesure de fournir un service de qualité. disponible 24 heures sur 24 et 7 jours sur 7 pour offrir une assistance technique et de résoudre rapidement tout problème, minimisant ainsi les temps d'arrêt potentiels. En outre, l'utilisation par Hebai-Omch d'une automatisation et d'une technologie de pointe a permis de réduire les coûts. un réseau logistique mondial permet l'expédition le jour même des articles en stock. Cela garantit un traitement rapide et efficace des commandes et une livraison dans les délais, que ce soit au niveau local ou international. En choisissant Hebai-Omch, vous n'achetez pas seulement des composants, vous vous associez à un fournisseur qui se consacre à votre succès grâce à la précision, à la fiabilité et à l'innovation continue.

Choisir les bonnes pièces pour votre application : Le point de vue d'un fabricant

En tant qu'ingénieurs et fabricants, nous recommandons de ne pas tenir compte uniquement du prix initial lors de la spécification des composants. Le coût total de possession est le coût réel d'une pièce. Tenez compte des facteurs suivants :

- Cycle de travail: Le composant sera-t-il utilisé 24 heures sur 24, 7 jours sur 7 ou par intermittence ? Une application en service continu nécessite une pièce de construction plus solide.

- Caractéristiques des matériaux: Ne pensez pas seulement à l'abrasivité. Le matériau est-il corrosif ? Collant ? Sensible à la température ? Chaque caractéristique peut exiger un matériau de construction ou un aspect de conception particulier.

- Accessibilité de la maintenance: Dans quelle mesure le composant est-il accessible pour l'inspection, le nettoyage et l'entretien ? Un composant bien conçu peut permettre d'économiser des milliers de frais de main-d'œuvre pendant sa durée de vie.

Il est important de collaborer avec un fabricant de composants conscient de ces subtilités. Nous pouvons vous apporter notre connaissance des applications pour vous aider à choisir non seulement une pièce, mais la bonne pièce pour votre problème particulier.

Conclusion : Partenariat pour une solution de transport pneumatique plus intelligente

Transport pneumatique est une technologie puissante et polyvalente, pierre angulaire de la transformation industrielle moderne.. Nous avons vu que sa mise en œuvre réussie repose sur une solide compréhension de ses principes fondamentaux, sur une évaluation minutieuse de ses différentes formes, et sur la mise en place d'un système de gestion des risques. une sélection stratégique de son cœur de métiercomposants du système. Si la conception globale du système fournit le schéma directeur, c'est l'ensemble du système qui est en cause. qualité et précision des différents éléments de l'automatisation qui déterminent en fin de compte sa fiabilité, son efficacité et sa longévité.

Un système encombré de composants mal spécifiés ou insuffisamment étudiés n'atteindra jamais son plein potentiel. Il souffrira l'usure inutile, les temps d'arrêt coûteux et l'utilisation inefficace de l'énergie. À l'inverse, un système construit avec des pièces performantes et spécifiques à une application devient un actif homogène, robuste et très rentable.

Votre système de manutention est trop critique pour être compromise. Si vous cherchez à optimiser une ligne existante ou concevoir un nouveau système pour une performance maximale, la conversation doit inclure la qualité de ses composants. Nous vous invitons à contactez notre équipe d'ingénieurs d'application. Laissez-nous vous aider à construire une solution de transport pneumatiqueune pièce de précision à la fois.