Introducción: El último paso crítico en su línea de producción

La fase final del proceso de fabricación moderno suele pasarse por alto. Se presta mucha atención a la creación, fabricación y montaje de los productos. Sin embargo, las actividades que tienen lugar inmediatamente antes del envío de un producto influyen enormemente en la rentabilidad y la integridad de la marca. Este es el papel de envasado en línea. Durante mucho tiempo se ha considerado un simple requisito operativo o un centro de costes que debe reducirse. Se trata de un gran error de cálculo.

Su fin de línea (EOL) es el último punto de contacto con su producto antes de entregarlo al cliente. Es la cubierta protectora que lo lleva a través de la logística y la última fase de control de calidad, garantizandointegridad del producto. Una caja mal embalada, un palé inestable o un proceso ineficaz no sólo suponen un coste, sino un riesgo. Riesgo de mercancías dañadas, riesgo de retrasos en la cadena de suministro y riesgo de reducción de la experiencia del cliente..

Por otro lado, bien desarrolladosoluciones de envasado que son eficiente, fiableyautomatizados son una gran ventaja competitiva. En convierte un posible cuello de botella en una parte fluida de la cadena de valor, de modo que la calidad que diseñó en su producto se mantiene hasta que llega a su destino.. Este documento explorará la esencia de ese cambio. Examinaremos las operaciones automatizadas esenciales que caracterizan a la EOL envasado y arrojar luz sobre la potente tecnología, a menudo invisible, que las hace posibles: neumática industrial. Es hora de dejar de ver el envasado como algo secundario y empezar a considerarlo como el imperativo estratégico que es.

¿Qué es el envasado final? Una breve descripción

Antes de desmenuzar la mecánica de la eficacia, debemos tener una idea clara del campo. ¿Qué es la fin de línea envasado? En términos básicos, esnvolucra todas las actividades que se llevan a cabo para que un producto acabado esté listo para ser almacenado y expedido una vez que ha pasado por sus procesos iniciales de fabricación y llenado.. Es el movimiento de artículos individuales a unidades listas para su envío.

Piense en ello como una serie de pasos importantes, cada uno de los cuales tiene por objeto consolidar, proteger e identificar las mercancías que se van a transportar. Aunque los detalles pueden variar mucho de un sector a otro, por ejemplo alimentación y bebidas, productos farmacéuticosy bienes de consumoLas funciones fundamentales son muy similares. Esta secuencia comprende normalmente varios niveles de envasado:

- Formación de cajas y embalaje: Los productos individuales, a menudo en su envase primario como bolsas o botellas, se embalan juntos y se colocan en un contenedor secundario, casi siempre una caja de cartón ondulado o uno de los muchos tipos de cajas de cartón. Esto comienza con una máquina que construye una caja plana en su forma tridimensional.

- Sellado de cajas: La caja debe precintarse después del llenado. Este sellado de cajas suele hacerse con cinta industrial o cola adhesiva para garantizar que el contenido no se contamine y no se produzcan derrames.

- Etiquetado y codificación: Los datos vitales de seguimiento y del producto, incluidos los códigos de barras, los números de lote y las fechas de caducidad, se imprimen y pegan en la caja. Este etiquetado es un paso innegociable en la gestión contemporánea del inventario, el cumplimiento de la normativa y la trazabilidad.

- Paletización: A continuación, las cajas se apilan siguiendo un patrón predeterminado y estable sobre un palé. Este paletizado es un paso importante que combina docenas de cajas individuales en una gran unidad que puede transportarse fácilmente con una carretilla elevadora o transpaleta.

- Enfardado y sujeción: A continuación, el palé completamente cargado se envuelve en capas de film estirable. Esta envoltura mantiene las cajas unidas, creando una unidad sólida y cohesiva que no está sujeta a desplazamientos, humedad y residuos durante el transporte.

Cuando estas fases se funden entre sí en la línea de envasado, el resultado es un seguro, estable y trazable carga unitaria, que está lista para ser distribuida. Cuando fallan, las repercusiones se dejan sentir en todo el programa de producción. El primer paso para optimizar esta secuencia es comprenderla.

Procesos clave en la automatización moderna del envasado de final de línea

La distinción entre un lento, mano de obra intensiva EOL y un proceso rápido y eficaz uno es una palabra: automatización. La intervención humana añade variabilidad, riesgos ergonómicos y un límite de rendimiento definido, al tiempo que aumenta los costes de mano de obra. Sistemas automatizados...a su vez, proporcionar sin concesiones coherencia y velocidad. Echemos un vistazo a los principales procesos automatizados que son los elementos básicos de la moderna Operaciones EOL.

Montaje y sellado de cajas: Construir los cimientos

El primer paso para el éxito de un proceso de envasado es una caja perfectamente fabricada. En formadora de cajas automatizada es ona de las envasadoras esenciales para mecánico precisión. Toma un cartón ondulado aplanado de una revista, lo cuadra a su forma rectangular, dobla las solapas inferiores y las pega con cinta adhesiva. Esto se hace en unos segundos y se produce un flujo constante de cajas listas para rellenar. mucho más rápido y con mucha más uniformidad que cualquier operador humano.

A continuación, la caja se llena y pasa a una precintadora. Se detecta su presencia, se coloca y los mecanismos se activado para doblar las solapas superiores y aplicar un cierre seguro con precisión. La uniformidad de este sello es el más importante; es el paso más importante que garantiza la integridad del producto. Un precinto defectuoso puede causar contaminación, daños o robos. Automatización elimina las conjeturas, ejerciendo la presión y la adherencia adecuadas en todo momento.

Embalaje de productos: Precisión y rapidez en acción

El proceso de introducción de los productos en la caja de espera es un proceso que involucra movimientos precisos y coordinados. Aquí es donde se utilizan las encajadoras para embalaje de cajas. Dependiendo de las características del producto, es decir, si es botellas rígidas, bolsas flexibles o cartones delicadosse utilizan diversas tecnologías. Las empaquetadoras de caída dejan caer los productos hacia abajo, mientras que las empaquetadoras de carga lateral o inferior se utilizan para manipular productos que necesitan una orientación más cuidadosa. Se trata de una forma crítica de envasado secundario.

Robóticaautomatizaciónes muy eficaz en esta fase. Un brazo robótico multieje con una herramienta de fin de brazo (EOAT), o pinza, diseñada a medida, puede coger y colocar productos con una combinación de velocidad y delicadeza que está más allá de las capacidades humanas. Es capaz de orientar los artículos, colocarlos en patrones intrincados para maximizar la densidad de las cajas y trabajar con múltiples tipos de productos con un simple cambio de software. No se trata simplemente de sustituir el trabajo manual; se trata de alcanzar un grado de precisión y rendimientoque antes era inaudito.

Paletización: El trabajo pesado, automatizado

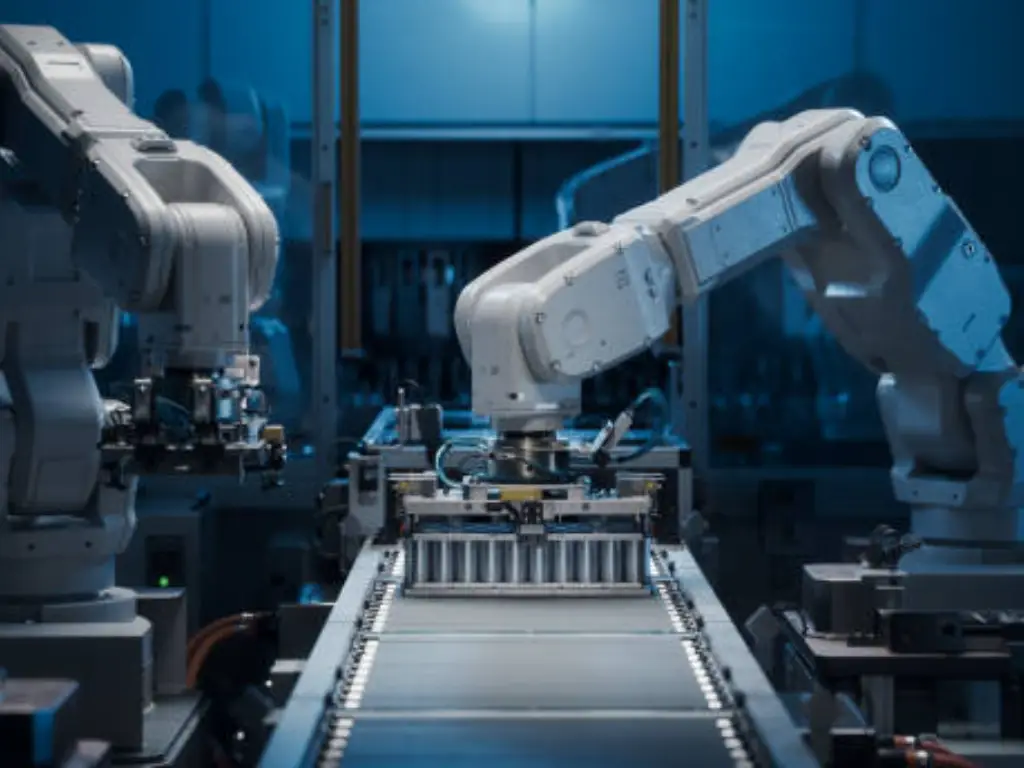

*El vídeo muestra el proceso de paletización

La naturaleza monótona y físicamente agotadora del trabajo de colocar cajas pesadas en un palé es un candidato excelente para ser automatizado, y una de las principales causas de lesiones en el lugar de trabajo cuando se hace manualmente. Paletizadores automáticosson máquinas muy productivas en EOL operaciones y un componente clave de la manipulación eficaz de materiales.

Existen dos formas principales. Paletizadores tradicionales empilar un conjunto de transportadores y plataformas mecánicas para orientar y apilar las cajas siguiendo un patrón predeterminado.. Son muy rápidas y adecuadas para líneas de gran volumen que producen un solo producto. RobóticapaletizadoresSin embargo, proporcionan un nuevo nivel de flexibilidad. Al igual que sus homólogos de envasado en cajas, estos Los potentes brazos robóticos pueden programarse para trabajar con diferentes tamaños de cajas, crear complejos patrones de enclavamiento para proporcionar más estabilidad e incluso trabajar en varias líneas de producción. al mismo tiempo. Convierten la laboriosa tarea de apilar en un proceso fluido, inteligente y continuo.

Enfardado: Garantizar la estabilidad para el tránsito

El último paso en el proceso de garantizar que la carga sea el tramo envoltura. Los palés inestables suponen un enorme riesgo financiero en tránsito. Estiramiento automatizadoenvoltorios eliminan este riesgo. Una máquina con plataforma giratoria hace girar el palé y un rollo de película sube y baja por un mástil, proporcionando una tensión y solapamiento constantes para unir la carga en una unidad sólida. Esta envoltura es una manera fiable para conseguir protección del producto.

Las envolvedoras de brazo giratorio más sofisticadas mantienen el palé inmóvil -apto para cargas ligeras o inestables- y hacen girar la película alrededor del palé. El aspecto más importante de envolver es el control preciso del pretensado y la tensión de la película. Automatización también significa que cada paleta dada la cantidad precisa de fuerza de contención necesario para mantener su peso y configuración particulares, maximizando el uso del film y garantizando la estabilidad de la carga sin aplastar el producto en su interior. Esta es la última etapa para garantizar la seguridad de su producto durante el transporte y el envío.

El "motor invisible": Por qué la neumática es esencial para la automatización EOLP

Detrás de los movimientos exactos de esta maquinaria automatizada-el plegado de solapas, el agarre de productos, la colocación de cajas- existe una tecnología potente y elegantemente sencilla: neumática industrial. Es la fuente fundamental de energía que transforma el aire comprimido en movimiento y fuerza dirigidos, lo que permite el funcionamiento de todo el sistema de fin de línea automatización del envasado.

¿Por qué neumática? En la era de la electrónica sofisticada y la robótica, ¿por qué esta tecnología madura es la solución preferida para tantas aplicaciones de envasado? La solución está en una combinación de ventajas que se adaptan perfectamente a la planta de producción.

- Rentabilidad y sencillez: Las piezas neumáticas, como cilindros, válvulas y actuadores, son relativamente baratas de fabricar y muy sencillas en su diseño. Esto se traduce en un menor coste inicial de adquisición de maquinaria y un mantenimiento más sencillo de los equipos a lo largo de su vida útil. Los componentes son menos complicados de romper y, cuando lo hacen, pueden ser sustituidos fácilmente por el personal de mantenimiento de la planta.

- Fiabilidad y durabilidad: La planta de producción es un entorno duro, sujeto a polvo, vibraciones y fluctuaciones de temperatura. Los sistemas neumáticos son robustos por naturaleza. Son capaces de trabajar incansablemente durante millones de ciclos con poco mantenimiento y pueden soportar condiciones que destruirían piezas electrónicas más delicadas. Su fiabilidad es la clave de una elevada eficacia general de los equipos (OEE) y de un mayor rendimiento. eficacia operativa.

- Limpieza y Seguridad: En las industrias alimentaria, farmacéutica y de bebidas, la higiene no es una opción. Los sistemas neumáticos son una opción perfecta porque funcionan con aire limpio y filtrado, y no hay riesgo de fugas de fluido hidráulico que puedan contaminar los productos. También son intrínsecamente más seguros en zonas donde puede haber polvo o humos explosivos, ya que no producen chispas. También es más fácil mantener un proceso adecuado de inspección de los productos.

- Densidad de potencia y velocidad: Los actuadores neumáticos producen mucha potencia en relación con su tamaño y peso. Son capaces de generar una enorme fuerza lineal y realizar movimientos con una velocidad extrema, lo que los hace ideales para el montaje, embalaje y sellado de cajas, que implican movimientos rápidos y repetitivos. Esta relación potencia/tamaño permite diseñar máquinas más pequeñas y eficientes.

Aire comprimido es la fuente de energía invisible pero vital de EOL automatizaciónYa sean los pequeños cilindros que abren la tapa de una caja, las pinzas de vacío que elevan un producto o los grandes actuadores que empujan una capa completa de cajas a un palé.

Cómo resolver sus cuellos de botella: Cómo nuestras soluciones neumáticas mejoran su EOLP

- Maximice el tiempo de actividad: Calidad fiable, entrega rápida

- Simplifique el aprovisionamiento: Más de 3.000 modelos de un solo socio

- Fabricado para durar: reduzca sus costes de mantenimiento y sustitución

- Soluciones a medida para ganar su mercado

En Hebai-Omch, comprendemos los retos a los que se enfrentan las empresas en el proceso de envasado al final de la línea (EOLP)donde eficacia, control de costesy fiabilidad son cruciales. Un solo cuello de botella en la producción puede provocar un aumento del tiempo de inactividad y una reducción de la productividad, lo que en última instancia repercute en la rentabilidad.. Por eso ofrecemos componentes neumáticos de alta calidad diseñados para optimizar sus operaciones. Con más de 37 años de experiencia en automatización industrial, nos comprometemos a ofrecer soluciones que garantizan una producción fluida y sin interrupciones y le ayudan a afrontar sus retos más acuciantes.

Nuestros componentes neumáticos se fabrican con técnicas avanzadas y materiales de primera calidad, ofreciendo una fiabilidad inigualable. Nuestros cilindros están fabricados para resistir entornos difíciles y tienen una vida útil prolongada que va de De 3 a 10 millones de ciclos. Tanto si utiliza nuestra cilindros, válvulaso accesorios, puede confiar en que funcionarán de forma constante, reduciendo la probabilidad de averías en los equipos y minimizando el tiempo de inactividad. Esta fiabilidad garantiza que sus líneas de producción sigan funcionando sin interrupciones, ayudándole a mantener una alta eficiencia y a cumplir plazos ajustados.

Hebai-Omch también destaca por ofrecer soluciones que mejorar tanto la velocidad como la precisión. Nuestros cilindros y válvulas neumáticos de alto rendimiento están diseñados para responder con rapidez y precisión, ciclos de producción más rápidos sin comprometer la calidad. Ya sea en alimentos, productos farmacéuticos, electrónicao fabricación de automóvilesnuestros productos le permiten aumentar el rendimiento, reducir los tiempos de ciclo y mantener un control preciso del proceso de envasado. Además, ofrecemos soluciones personalizadas adaptadas a sus necesidades específicas, lo que le garantiza la mejor adaptación a sus operaciones y un rendimiento óptimo en todas las aplicaciones.

El futuro de los envases de final de línea: Tendencias e innovaciones

En envasado mundo no está estancado. Cambia continuamente para responder a las nuevas necesidades de sostenibilidad, integración de datos y flexibilidad. La tecnología neumática que impulsa estos sistemas también está cambiando con ellos. Mantenerse al día con estas tendencias es la forma de crear una operación resistente y orientada al futuro.

Una de las tendencias más destacadas es el desarrollo de Neumática inteligente. Esto incluye la integración de sensores y conectividad en dispositivos neumáticos como válvulas y cilindros. Estos dispositivos son capaces de realizar un seguimiento de su propio rendimiento en tiempo real: recuento de ciclos, niveles de presión y tiempos de respuesta. Esta información se transmite a un sistema de control central, donde es posible realizar un mantenimiento predictivo mediante análisis. En lugar de esperar a que un componente falle y provoque una parada, el sistema puede notificar a los equipos de mantenimiento que una junta se está desgastando o que una caída de presión es indicativa de una fuga, de modo que pueda sustituirse durante una parada programada. Este es el Internet industrial de los objetos (IIoT) en el trabajo, convirtiendo el mantenimiento en un proceso estratégico.

Además, la tendencia mundial hacia la sostenibilidad está transformando el diseño de todo tipo de envases. Las empresas están cambiando a materiales más ligeros, películas más finas y cartón con contenido reciclado. Estos nuevos materiales pueden actuar de forma diferente en equipos automatizados. Sistemas neumáticosestán evolucionando para incluir controles de presión y caudal más avanzados, lo que permite a las máquinas trabajar con materiales delicados y variables con la misma precisión que las máquinas tradicionales.. La capacidad de ajustar las fuerzas en tiempo real es fundamental para evitar atascos y conseguir calidad en los envases de nueva generación.

La elección correcta para su viaje de automatización

Empezamos afirmando que su envasado de final de línea es un imperativo estratégico fundamental, no sólo un centro de costes. Optimizarlo mediante automatizaciónes una de las inversiones de mayor impacto que puede hacer para aumentar el rendimiento, reducir los costes operativosy proteja la reputación de calidad de su marca.

Como hemos visto, en el núcleo mismo de esta potente automatización se encuentra el poder elegante, robusto e implacable de la neumática. En desde el montaje de la primera caja hasta el embalaje del último palé, estos componentes duraderos ejecutan millones de ciclos con precisión y fiabilidad. Sin embargo, el éxito de la automatización depende de la calidad de sus componentes básicos. Elección de un socio para sus sistemas neumáticos es una decisión que repercutirá directamente en sus estadísticas de tiempo de actividad y en los informes de producción de los próximos años. En requiere un socio que no sólo proporcione productos excepcionalmente fiables y de alto rendimiento, sino que también aporte una profunda experiencia en aplicaciones.. Requiere un socio comprometido a resolver sus problemas, no sólo a venderle piezas.

Para lograr la máxima resistencia y velocidad, su línea de producciónrequiere componentes de alta calidad fabricados específicamente. Permítanos ayudarle a seleccionarlos. Póngase en contacto hoy mismo con nuestros especialistas en automatización para obtener una evaluación gratuita de sus necesidades de envasado de final de línea.