Introducción: El motor de la fabricación moderna

En la industria moderna, el línea de montaje automatizada es una fuerza fundamental. Impulsa la proceso de fabricación en fábricas de todo el mundo, lo que permite la producción en masa de todo tipo de productos, desde microchips hasta vehículos de motor.. En un mundo en el que la presión para satisfacer las crecientes demandas del mercado con velocidad, precisióny economía es incesante, el auge de la automatización ya no es sólo una ventaja estratégica, sino un requisito para la supervivencia y el crecimiento.. La sofisticación y fiabilidad de los sistemas de producción suelen medir la distancia que separa a los líderes del mercado de sus competidores.

Este artículo es un análisis en profundidad de automatización de la cadena de montaje. Procederemos sistemáticamente, empezando por el concepto de cadena de montaje y explicando qué es esta tecnología y por qué ha adquirido tanta importancia. A continuación, exploraremos sus ventajas fundamentales, diseccionaremos su complicada anatomía y examinaremos los elementos clave que garantizan su rendimiento. Por último, analizaremos los distintos tipos de soluciones de automatización existentes y miraremos hacia el futuro de las tendencias tecnológicas que definirán las fábricas inteligentes del mañana. Nuestro objetivo es proporcionar un mapa completo para comprender este poder revolucionario en la fabricación.

¿Qué es una cadena de montaje automatizada? Definición básica

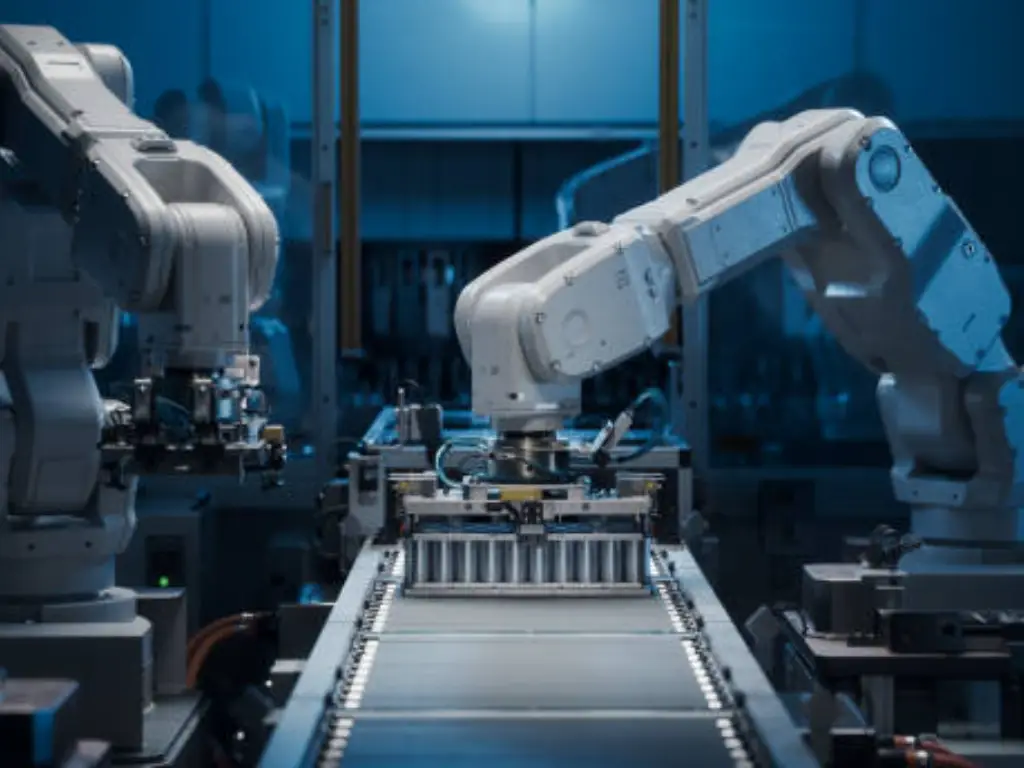

Fundamentalmente, un línea de montaje totalmente automatizada es un sistema de fabricación combinado en el que materias primas o subconjuntos se transportan a través de una serie de estaciones de trabajo para crear un producto completo sin apenas intervención humana directa. Este proceso de ensamblaje es una compleja interacción de equipos de automatización, robótica y un sistema de control, todos ellos trabajando de forma estrictamente coreografiada. secuencia de operaciones.

Los rasgos distintivos de un auténtico cadena de montaje son:

- Procesamiento secuencial: El producto sigue una ruta predefinida, y un tarea específica se lleva a cabo en cada estación siguiendo una secuencia determinada. Este flujo lógico garantiza que cada paso se realice correctamente antes de que empiece el siguiente, estandarizando todo el proceso. proceso de producción.

- Automatización intensa:Tareas de montaje que antes realizaba trabajadores humanosLas tareas de fijación, soldadura y embalaje, entre otras, se llevan a cabo por personal especializado. máquinas de montaje y robots industriales. El papel de la participación humana pasa a ser de supervisión, mantenimiento y control de calidad.

- Flujo continuo: El sistema está pensado para funcionar de forma continua o casi continua, normalmente 24 horas al día, siete días a la semana. Esto maximiza la utilización de los activos y proporciona una producción predecible y constante que no está limitada por una mano de obra convencional.

- Control integrado: Un sistema de control central coordina toda la línea de producción. Este sistema garantiza que todas las máquinas, robots y mecanismos de transporte estén en perfecta armonía. Determina cuándo, con qué rapidez y cómo se realiza cada acción en la línea.

La combinación de estos factores transforma el proceso de fabricación de una serie de procesos fragmentados y laboriosos en uno solo, un sistema de producción unificado y altamente eficiente.

Por qué es importante: Las principales ventajas de impulsar la adopción

La justificación del uso generalizado de la automatización es obvia y fuerte. Las empresas que invierten en esta tecnología obtienen beneficios elevados y cuantificables que repercuten directamente en su competitividad y su cuenta de resultados. Los cuatro beneficios principales son:

- Productividad y rendimiento mejorados: Un sistema automatizado funciona con un velocidad y coherencia es decir imposible de conseguir sólo con trabajo manual. Los robots no se cansan, ni necesitan descansos, ni les falta concentración. Esto permite reducir considerablemente la duración de los ciclos y aumentar el rendimiento, lo que se traduce en un incremento drástico del número de unidades producidas por hora. Las fábricas pueden funcionan las 24 horas del día para satisfacer la creciente demanda del mercado y reducir el plazo entre el pedido y la entrega.

- Mejor calidad y consistencia del producto: El error humano es una variable inevitable en las operaciones de montaje manual. La automatización robótica elimina prácticamente esta variable. Cada tarea se realiza con la misma especificación y precisión, siempre. Un robot atornillará un perno con el par de apriete correcto, aplicará la cantidad correcta de adhesivo y soldará con la misma precisión. Tal un alto nivel de repetibilidad de los resultados en una mejor calidad del producto, una disminución radical de las tasas de defectos y una disminución de los residuos de material debidos a reprocesamientos y rechazos.

- Menores costes operativos a largo plazo: Aunque los costes iniciales de una línea automatizada pueden ser elevados, la amortización a largo plazo es alta. El ahorro más inmediato procede de reducción de los costes laborales. Además, automatización reduce el desperdicio de materiales gracias a su precisión. También se consigue un consumo energético más eficiente mediante procesos optimizados y controlados por ordenador. Con el tiempo, estos ahorros acumulados superan con creces el desembolso inicial, lo que se traduce en menores costes de producción por unidad.

- Mayor lugar de trabajo Seguridad: La planta de producción puede suponer muchos peligros para el ser humano. Las cadenas de montaje automatizadas eliminan a los trabajadores humanos de tareas peligrosas y ergonómicamente difíciles, entre ellas manipulación de piezas pesadas, materiales peligrosos o realización de tareas muy repetitivas que pueden causar lesiones por esfuerzo. Cuando las empresas delegan estas tareas en las máquinas, pueden proporcionar un entorno de trabajo más seguro y disminuir en gran medida los accidentes laborales.

En resumen, las ventajas fundamentales de la automatización, tales como aumento de la productividad, uniformidad del producto, ahorro de costesy seguridad en el lugar de trabajoson un argumento de peso a favor de su uso generalizado. Estas ventajas no hará sino aumentar a medida que la tecnología siga mejorando y ayude a las empresas a seguir siendo competitivas y a atender las necesidades de un mercado en constante evolución..

Anatomía de la automatización: Cómo cobra vida un sistema

Para comprender plenamente un línea de montaje automatizadaNo sólo hay que fijarse en el producto final, sino también en su complejo diseño interno. Un sistema no es un objeto aislado, sino un complicado ecosistema de subsistemas interrelacionados, cada uno de los cuales desempeña un papel crucial.

El Sistema de Control: El "cerebro" de la operación

El sistema de control es el centro de mando de toda la cadena de montaje, donde las instrucciones digitales se convierten en acciones físicas. Normalmente se controla mediante un Controlador lógico programable (PLC) o PC industriales (IPC). Estos ordenadores reforzados están codificados con la secuencia particular de operaciones para el proceso de montaje. Los sensores de la planta de producción los alimentan con datos de entrada continuos, ya sea la presencia de una pieza, su posición correcta o si se ha completado una tarea. En función de estos recogida de datosel sistema de control transmite órdenes de salida precisas a todos los motores, válvulas y robots, coordinando todo el proceso de producción con gran precisión.

El sistema de manipulación de materiales: El "Sistema Circulatorio"

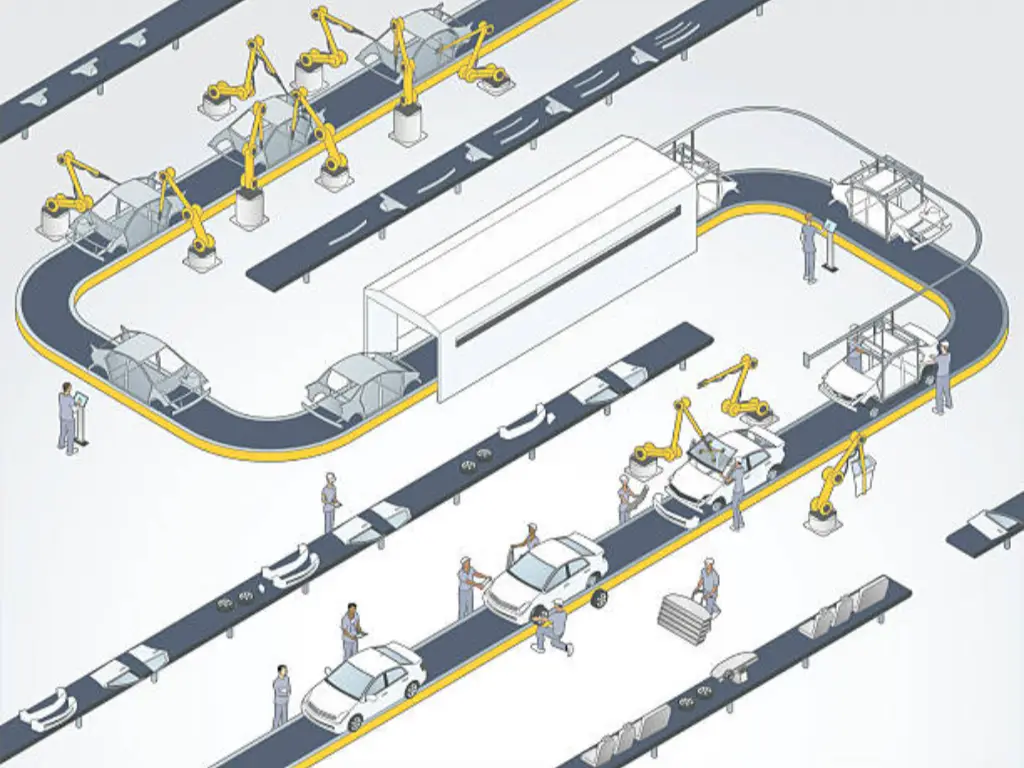

El sistema de manipulación de materiales es responsable de garantizar que los materiales y productos se muevan de forma continua y puntual a lo largo de la línea de producción. Su función es desplazar piezas y conjuntos entre estaciones para que no falte material en ninguna parte de la línea ni quede bloqueada por una pieza terminada. Este sistema puede adoptar diversas formas, como por ejemplo una simple cinta transportadora para el movimiento lineal del producto, o Vehículos de guiado automático (AGV) que desplazarse por la fábrica para suministrar piezas con mayor flexibilidad. La eficacia de este sistema es lo más importante para evitar cuellos de botella y maximizar el rendimiento.

Actores robóticos y mecánicos: Las "manos" de la línea

Son las piezas que realizan las funciones físicas tareas de montaje. Este grupo abarca una amplia gama de tecnologías, desde brazos robóticos multieje con capacidad para realizar tareas complejas como la soldadura, hasta robots SCARA de alta velocidad utilizados para operaciones de pick and place.. Cada robot tiene un efector final especial -una pinza o un soplete de soldadura- diseñado para realizar una tarea. tarea específica. Además de los robots, existen estaciones mecánicas especiales que realizan tareas más sencillas y repetitivas como prensado o estampado. La capacidad y eficacia de la línea viene determinada por la sinergia de estas diferentes tareas realizadas por diversos actores.

Los héroes anónimos: por qué los componentes de calidad son su verdadera base

En el mundo de la automatización, la gente suele quedar cautivada por las grandes líneas de producción, las complejas arquitecturas de los sistemas y los controles inteligentes, mientras pasa por alto a los "héroes anónimos" que se esconden tras ellos. En realidad, son los innumerables componentes, pequeños pero críticos, los que forman la verdadera base del sistema. Su rendimiento, fiabilidady precisión determinan directamente la eficacia y la estabilidad de la línea de producción. Con 37 años de experiencia en el sector, en Hebai-Omch entiende que cada cilindro, válvula, racor y tubo desempeña un papel vital en el ritmo de producción de nuestros clientes. Mediante una rigurosa gestión de la calidad y certificaciones internacionales (ISO 9001, CE, CCC, ROHS), we aseguramos de que estos componentes fundamentales funcionen de forma constante, manteniendo los equipos en funcionamiento de forma fiable a largo plazo..

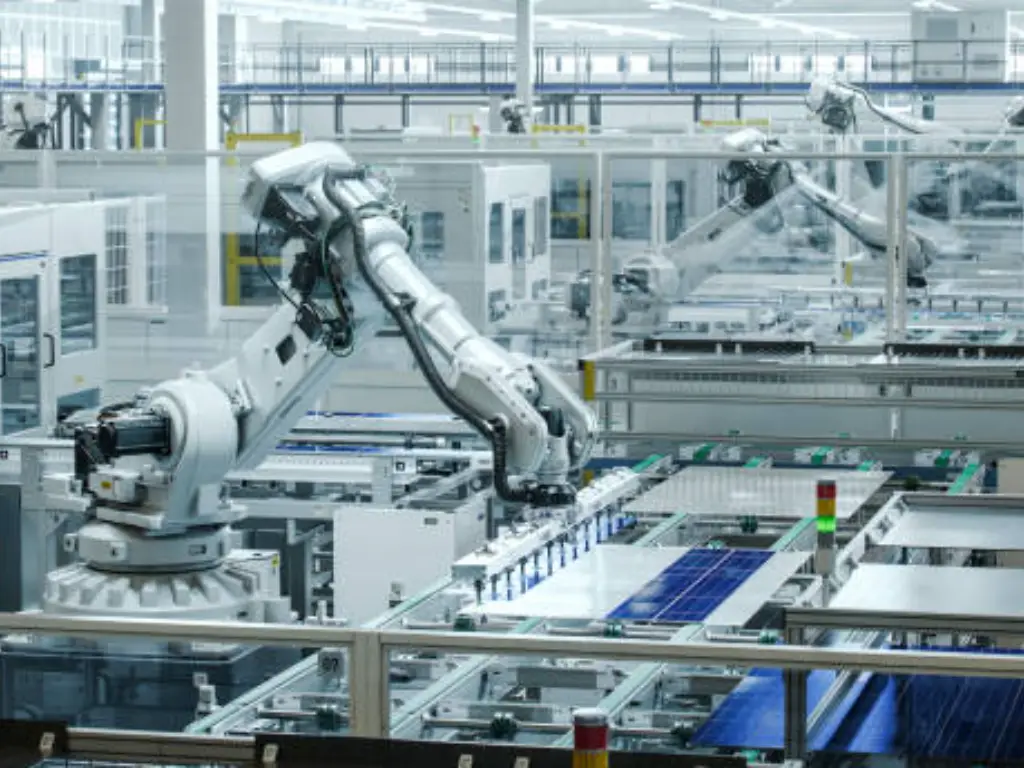

En la automatización industrial moderna, neumática es el motor de la velocidad y la precisión. Cilindros, válvulasy pinzas neumáticas no sólo se valoran por su rapidez de respuesta y flexibilidad, sino también por su rentabilidad, lo que las hace esenciales en todos los sectores.. En Hebai-Omch, adoptamos este valor utilizando materiales de primera calidad y tecnologías avanzadas, garantizando que nuestros componentes neumáticos precisión micrométrica y cero fallos incluso bajo miles de ciclos de alta frecuencia por minuto. Ya se trate del montaje preciso en la fabricación de componentes electrónicos o de la producción a alta velocidad en la industria del automóvil, nuestros productos neumáticos proporcionan eficacia y estabilidad duraderas, para que nuestros clientes se mantengan a la cabeza en un mercado competitivo.

Cada línea de producción tiene su propia singularidad, y el equilibrio entre estandarización y flexibilidad es la clave de la competitividad. Por eso no sólo ofrecemos una amplia cartera que abarca 30 categorías, Serie 200, y 3.000 modelos sino que también ofrecen opciones de personalización como longitud de carrerah, diámetro interiory selección de materiales. Con siete avanzadas líneas de producción y una capacidad anual de 20 millones de unidades, respondemos con rapidez a las necesidades del mercado, y mediante 86 sucursales en toda ChinaNosotros garantizar el envío en el mismo día y un servicio eficaz. Asociarse con Hebai-Omch significa obtener no sólo componentes de alta calidad, sino también un socio de confianza que comprende sus necesidades y potencia su crecimiento.

Tipos de líneas de montaje automatizadas: Cómo encontrar la solución adecuada

Líneas de montaje automatizadas no son universales. Están programadas para responder a determinadas necesidades de producción en términos de volumen, complejidad y variedad de los productos. Los principales tipos son:

| Tipo de automatización | Descripción |

| Automatización fija (o dura) | Este sistema está concebido para fabricar un producto estandarizado en cantidades muy grandes. La secuencia de operaciones está predeterminada e integrada en el equipo. Estas líneas son muy eficaces y rápidas, pero no flexibles. Reconfigurarlas para un producto diferente es una gran tarea. Son frecuentes en varias industrias, sobre todo en la fabricación de automóviles. |

| Automatización programable | Este sistema se utiliza en la producción por lotes, donde se fabrica una cantidad media o alta de productos similares. El equipo puede reprogramarse para adaptarse a distintos tamaños de producto y patrones de montaje. Se pueden realizar cambios, pero reprogramar y reequipar puede llevar mucho tiempo. |

| Automatización flexible (o suave) | Es el sistema más flexible, utilizado en entornos con gran diversidad de productos y volúmenes de producción reducidos. Suele implicar un sistema de máquinas controladas por ordenador y robótica avanzada que puede reprogramarse rápidamente para trabajar con otros productos. Esta flexibilidad reduce el tiempo de cambio, por lo que resulta idónea en industrias como la electrónica de consumo y los dispositivos médicos. |

La selección del tipo adecuado de cadena de montaje automatizada se basa en una serie de factores como la volumen de producción, la complejidad del producto y los requisitos de flexibilidad. La automatización fija es la más adecuada para gran volumen, producción estandarizaday automatización programable ofrece un compromiso entre la producción por lotes y una flexibilidad moderada. La automatización flexible, por el contrario, es la más adecuada para el entorno con una variedad de productos y volúmenes de producción bajos o mediosdonde se necesita flexibilidad y cambios rápidos.

Conociendo las ventajas e inconvenientes de cada tipo, los fabricantes pueden hacer la elección correcta y satisfacer su propia producción objetivos y necesidades del mercado.

El futuro es automático: Tendencias de las fábricas del mañana

Líneas de montaje automatizadasaún no han terminado. La aparición de una nueva generación de tecnologías sofisticadas está transformando las fábricas en centros de producción. más inteligentes, más conectados y más eficientes. Estos inventos transformarán el proceso de fabricación mejorando la productividad y la calidad de los productos, y las principales tendencias conducirán a estas transformaciones.

La aparición de Industria 4.0 y el Internet de los objetos (IoT) es una de las principales tendencias. IoT es el proceso de incorporación de sensores en la cadena de montaje para recopilar enormes volúmenes de datos sobre rendimiento, temperatura y tensión.. Esta información puede aplicado al mantenimiento predictivoLos fabricantes pueden predecir cuándo puede fallar un componente y realizar el mantenimiento antes de que falle inesperadamente y provoque tiempos de inactividad. La otra tendencia disruptiva es la combinación de Inteligencia artificial (AI) y visión artificial. Los sistemas de visión basados en IA están transformando el control de calidad mediante aprendizaje profundo algoritmos y alta resolución cámaras. Estos sistemas son capaces de escanear productos a una velocidad y precisión increíbles y detectar incluso defectos microscópicos que los inspectores humanos podrían pasar por alto, lo que significa que la calidad de los productos será siempre alta.

Por fin, robots colaborativos o cobots están transformando las fábricas. Los cobots no sólo son seguros para trabajar con trabajadores humanos, a diferencia de los robots industriales tradicionales que trabajan de forma aislada. Estos robots se utilizan para realizan trabajos repetitivos mientras los seres humanos se concentran en trabajos más complejos o delicados, lo que forma un modelo de montaje híbrido que aprovecha al máximo las capacidades tanto de la mano de obra humana como de la mecánica.

Conclusión: Construya su futuro sobre cimientos sólidos

El primer paso para aprovechar el enorme potencial de la cadena de montaje automatizada es comprenderla, tanto en su definición original y sus principales ventajas, como en su compleja anatomía y perspectivas de futuro. Es una tecnología que ha cambiado radicalmente nuestro mundo y seguirá configurando el futuro de la fabricación. Sin embargo, el éxito final de una tecnología tan avanzada se reduce siempre a una regla muy sencilla: un sistema es tan fuerte como su base. Calidad de los componentes básicos de cualquier línea automatizada constituye la base de su fiabilidad y rentabilidad a largo plazo. Seleccionar un socio comercial en estos aspectos clave no es una mera compra, sino una inversión en su productividad y su futuro.

En Hebai-OmchNosotros proporcionar servicios certificados y piezas de automatización de alto rendimiento respaldada por décadas de experiencia y una sólida cadena de suministro. Únete a nosotros y le garantizaremos calidad, entrega a tiempo y una base que sustentará su futuro.