Introducción: Por qué el transporte neumático es una tecnología clave en la industria moderna

Transporte eficaz de material a granel es una operación básica en la fabricación y transformación contemporáneas. Si está bien productos alimenticios o minerales industriales abrasivosel problema es el mismo: cómo mover materiales secos a granel de forma eficaz, segura y con la menor contaminación o pérdida. Aunque existen innumerables sistemas mecánicos de transporte, como cintas, tornillos y elevadores de cangilones, el bello y poderoso principio de la ... transporte neumático ha demostrado ser una tecnología fundamental en una increíble variedad de industrias. Este sistema de transporte ofrece un conjunto único de ventajas sobre los métodos tradicionales.

No se trata de una ciencia nueva. El concepto básico del aire como medio de transporte de objetos es tan antiguo como el viento. Sin embargo, su uso en entornos industriales regulados y cerrados es un cenit de la ingeniería de procesos. Es una tecnología que proporciona una flexibilidad inigualable mediante los materiales pueden transportarse por encima, por debajo y alrededor de los equipos existentes mediante una tubería sellada y cerrada, que contiene eficazmente el polvo y protege tanto el producto como el entorno de la planta. Para el ingeniero que tiene que diseñar, optimizar o mantener una línea de producciónun conocimiento profundo del sistema de transporte neumático no sólo es útil, sino que es una necesidad.

Esta es una guía diseñada a su medida. Va más allá de las definiciones superficiales para ofrecer un análisis estricto y práctico de la tecnología. Desentrañaremos los principios fundamentales según los cuales funciona, maniobraremos a través de las diferencias clave entre los principales tipos de transporte neumático, deconstruiremos el sistema en sus componentes clave y evaluaremos sus puntos fuertes y débiles estratégicos. Queremos proporcionarle los conocimientos necesarios no sólo para conocer el transporte neumático, sino también para utilizarlo como un potente medio para resolver complicados problemas de manipulación de materiales.

Principios básicos: ¿Cómo funciona realmente el transporte neumático?

*Este vídeo explica el principio de funcionamiento del sistema de transporte neumático.

En su forma más simple, transporte neumático es un principio sencillo que se basa en una simple ley de la física: los fluidos, como el aire, fluirán de una región de presión creciente a otra de presión decreciente. Producimos una corriente de aire controlada estableciendo un diferencial de presión en una tubería cerrada. Cuando sólidos a granelse añaden a esta corriente de gas en movimiento, son arrastrados desde uno o varios puntos de entrada de material hasta un destino. La belleza del sistema es que utiliza este poder invisible del aire de transporte para realizar trabajos pesados.

El éxito de cualquier sistema de transporte neumático se determina mediante una combinación precisa de tres variables importantes:

- Diferencial Presión: Es el motor del sistema. Puede crearse de dos maneras. En un presión positiva En un sistema de presión negativa (o vacío), se utiliza un soplante o compresor al principio para forzar el paso de aire a través de la línea, que transporta el material transportado. Por otro lado, un sistema de presión negativa (o vacío) implica un soplante en el destino para arrastrar aire a través de la línea, que lleva material consigo. El tamaño de este presión diferencial en PSI o bar determina la fuerza motriz que puede utilizarse para vencer la fricción y mover el material.

- Velocidad del aire: Este es el velocidad del gas del aire que fluye por la tubería, que suele expresarse en pies por minuto (FPM) o metros por segundo (m/s). Es un parámetro muy importante que debe regularse estrictamente, sobre todo teniendo en cuenta el tamaño de las partículas y la densidad del material. La velocidad debe ser suficiente para transportar las partículas de material en el punto de alimentación y mantenerlas en la corriente de aire durante el proceso de transporte. Esta es la velocidad mínima necesaria y se denomina velocidad de saltación. Cuando la velocidad disminuye hasta este nivel, las partículas empiezan a salirse de la corriente de aire y se acumulan en el fondo de la tubería, provocando bloqueos y fallos en el sistema. No obstante, velocidad del aire demasiado elevada no sólo es ineficaz, ya que consume más energía, sino que también puede ser destructiva, ya que desgasta la tubería y provoca daños. desgaste de partículas o daños en el propio material.

- Relación sólidos-aire (o relación de carga de sólidos - SLR): Esta relación se utiliza para determinar la concentración de material en la tubería. Es el peso del material transportado dividido por el peso del aire que lo transporta.. Un SLR bajo significa que la mezcla es muy pobre (a veces llamado fase esbelta) con una gran proporción de aire respecto a los sólidos, mientras que un SLR alto significa que la mezcla es densa y está muy cargada. Esta proporción no es sólo una medida de la eficiencia, sino el principal factor que diferencia los dos modos principales de transporte neumático. Estas tres variables son la base sobre la que se fundamenta el éxito de todo sistema de diseño y explotación.

Las dos caras del transporte neumático: Fase densa frente a fase diluida

Aunque el principio subyacente de utilizar aire para mover material a granel es universal, el método por el que se consigue divide la tecnología en dos regímenes distintos y fundamentalmente diferentes: fase diluida y fase densa. La capacidad de un ingeniero para discernir qué método es el adecuado para una aplicación determinada es primordial para diseñar un tipo de sistema que no sólo sea funcional, sino también eficiente, fiable y rentable.

Transporte en fase diluida: Alta velocidad, baja concentración

*Este vídeo muestra Sistema de transporte en fase diluida

La más intuitiva y común de las dos métodos de transporte es transporte en fase diluida. Las partículas de material en este régimen están completamente suspendidas en una alta velocidad corriente de aire y transportados por separado.

- Características de funcionamiento: Los rasgos distintivos más importantes son alta velocidad del aire (normalmente >3.500 FPM o 18 m/s) y una baja relación sólidos-aire (SLR suele ser inferior a 15:1). El sistema funciona a presiones comparativamente bajas, utilizando sistemas de presión positiva o sistemas de vacío.

- Mecanismo: Dado que el material está disperso, el sistema depende casi exclusivamente de la velocidad del aire para mantener las partículas en el aire y en movimiento, de forma similar a un río de corriente rápida con pequeños granos de arena.

- Idealmente adaptado: Materiales no abrasivos y no friables en los que la degradación del producto no es un problema importante. Se trata de sustancias como la harina, el azúcar y las partículas finas. polvos secos. Es un dispositivo sencillo y menos costoso que se utiliza en aplicaciones sencillas.

- Limitaciones: La velocidades superiores son muy destructivos tanto para el sistema como para el material. Los materiales abrasivos, como la arena o el cemento, desgastan rápidamente los codos de las tuberías, mientras que materiales frágiles como los granos de café, gránulos de plásticoo los cereales en copos pueden romperse al golpearlos, produciendo cantidades inaceptables de polvo fino y material desperdiciado.

Transporte en fase densa: Baja velocidad, alta concentración

*Este vídeo muestra Principio de funcionamiento del sistema de transporte neumático en fase densa

Un método más avanzado y suave es transporte en fase densa. No suspende las partículas en una corriente de aire de alta velocidad, sino que transfiere el material en tapones coherentes o desechos a lo largo de la tubería a baja velocidad, un fenómeno a menudo llamado flujo baboso.

- Características de funcionamiento: Este fase densa neumática se caracteriza por un bajo velocidad del aire (normalmente 200-1.200 FPM o 1-6 m/s) y una relación sólidos-aire muy elevada (la SLR suele ser superior a 30:1). Por tanto, necesita más presiones de funcionamiento, lo que a menudo requiere alta presiónpara forzar estos gruesos tapones de material a través de la línea.

- Mecanismo: La fuerza motriz es la presión del gas de transporte en la parte posterior de una bala de material, similar a un pistón. El material fluye como una masa unitaria, y las partículas tienen poco contacto entre sí o con las paredes de las tuberías. Para mantener el gradiente de presión y garantizar que el material fluya sin problemas, el sistema puede necesitar inyectores de aire adicionales a lo largo de la línea.

- Idealmente adaptado: Abrasivo o materiales friables. Como las velocidades son bajas, la erosión de las tuberías y los daños al producto se minimizan considerablemente. Esto la convierte en la mejor opción cuando se trata de materiales como arena de sílice, cemento, gránulos rellenos de vidrio y materiales delicados. productos alimentarios. También es muy bueno en la transferencia de materiales mezclados ya que la baja velocidad no permite la separación de partículas de diversos tamaños y densidades aparentes.

- Limitaciones: A fase densa suele requerir un mayor coste de capital inicial porque necesita una fuente de aire a alta presión y un recipiente a presión (transportador) para suministrar material a la línea. Los sistemas de control también son más complicados.

Factores clave para la decisión: Cómo elegir entre fase densa y diluida

La elección de la fase de transporte adecuada es una decisión de ingeniería muy importante. La decisión sobre la la mejor manera proceder depende del examen minucioso de cuatro aspectos:

| Factor | Fase densa | Fase diluida |

| Propiedades de los materiales | Abrasivo, friable, o una mezcla de tamaños de partículas conducen a la fase densa. | Los materiales granulares friables y abrasivos suelen dar lugar a una fase densa. |

| Distancia de transporte | Funciona en largas distancias con mayor eficacia, requiere menos volumen de aire. La distancia total y el número de curvas son cruciales. | Puede transportar a largas distancias, pero normalmente requiere un mayor volumen de aire, menos eficiente energéticamente a largas distancias. |

| Tasa de rendimiento | Afecta al tamaño de las tuberías y a la selección del impulsor de aire; puede gestionar con mayor eficacia caudales más elevados. | El caudal requerido influye en el tamaño de la tubería y en la elección del impulsor de aire. Menor caudal en comparación con la fase densa. |

| Costes de capital frente a costes de explotación | Mayor coste inicial, pero ahorro de energía, mantenimiento y pérdida de producto con el tiempo. | Menor coste inicial, pero mayores costes operativos debido al consumo de energía y al mantenimiento, especialmente con materiales abrasivos. |

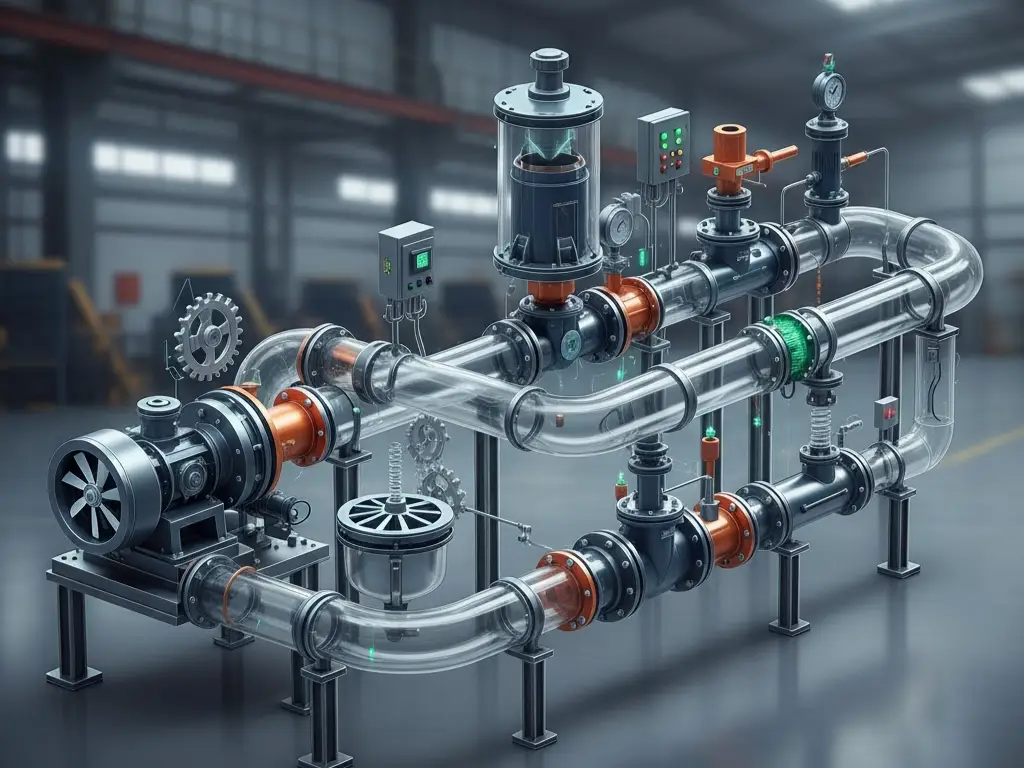

Un desglose exhaustivo de los componentes clave del sistema

A sistema de transporte neumático es algo más que un tubo y un soplador. Se trata de un conjunto integrado de componentes del sistemaCada uno de ellos desempeña una función crítica. La fiabilidad y la eficacia de todo el sistema dependen de la selección, el dimensionamiento y la integración adecuados de estas piezas para cualquier tipo de aplicación. nuevo sistema.

El poder Fuente: Soplantes, ventiladores y compresores

Es la motor neumático del sistema, que produce el caudal de aire y la presión necesarios.

| Tipo de Air Mover | Descripción |

| Soplantes de desplazamiento positivo (PD) | El caballo de batalla de la mayoría de los sistemas de fase diluida y algunos de fase densa. Proporcionan una cantidad relativamente constante de aire a presiones variables. |

| Ventiladores centrífugos | Apropiado para sistemas de fase diluida con muy baja presión, donde se requiere un pequeño diferencial de presión. |

| Compresores de alta presión | Necesarios en sistemas de fase densa de alta presión. Suelen ser compresores de tornillo rotativo o alternativos capaces de producir la alta presión necesaria para propulsar tapones pesados de material. |

El mecanismo de alimentación: Válvulas rotativas, alimentadores de tornillo y eductores Venturi

Este elemento alimenta material de un comedero en el línea de transporte a un ritmo regulado y mantiene el sello de presión.

| Dispositivo | Descripción |

| Válvulas esclusas rotativas | Es el dispositivo de alimentación más extendido. Una esclusa rotativa consiste en un rotor de paletas que gira en una carcasa ajustada, barriendo el material desde una tolva superior hasta la línea de transporte inferior, con un escape mínimo de aire. |

| Alimentadores de tornillo | Se aplica a materiales que no fluyen libremente o que deben dosificarse en la línea con precisión, como determinados ingredientes de lotes. |

| Eductores Venturi | Un dispositivo sencillo, sin piezas móviles, que se aplica en sistemas de vacío en fase diluida. La velocidad del aire transportado a través de la garganta del venturi forma un vacío que arrastra el material hacia la línea. |

| Recipientes a presión (transportadores) | Necesario en sistemas de fase densa. Se coloca una carga de material en un recipiente a presión codificado, que se cierra y se presuriza para inyectar el material en forma de babosa en la tubería. |

El camino: Tuberías, codos y desviadores

Esta es la red de líneas de transporte neumático que transportan material.

| Factor | Detalles |

| Tuberías | La elección del material del tubo (por ejemplo, acero inoxidable, acero al carbono, aluminio) y el grosor de la pared vienen determinados por la abrasividad del material y las necesidades de la aplicación (por ejemplo, grado alimentario). |

| Curvas y codos | Se trata de regiones propensas al desgaste, especialmente en sistemas de fase diluida. Se utilizan codos de radio largo para reducir el impacto y la fricción. Para materiales muy abrasivos, se requieren codos reforzados o especialmente diseñados para resistir el desgaste. |

| Válvulas desviadoras | Estas válvulas, incluidas las de compuerta deslizante, permiten dirigir el flujo de material a varios puntos de descarga sin detener el sistema. |

La última parada: Ciclones, Filtrosy tolvas

En material transportado debe separarse efectivamente al final de la línea del aire de transporte.

| Técnica de separación | Descripción |

| Filtros receptores (filtros de mangas) | Es la técnica de separación más extendida y suele formar parte de un sistema de captación de polvo más amplio. Se introduce aire con material en los receptores del filtro, y el aire se filtra a través de los medios filtrantes (bolsas o cartuchos) a medida que las partículas de material se depositan en el exterior. A continuación, los filtros se limpian mediante impulsos de aire comprimido, y el material cae en la tolva inferior. |

| Separadores ciclónicos | Separan las partículas más grandes de la corriente de aire utilizando la fuerza centrífuga. Suelen emplearse como preseparador delante de un filtro receptor para minimizar la carga de polvo en los filtros. |

| Tolvas receptoras/Silos | Este es el último punto en el que se almacena el material recogido y luego se descarga al siguiente proceso. |

Ventajas e inconvenientes: ¿le conviene el transporte neumático?

No existe una solución tecnológica universal. Una evaluación de ingeniería de transporte neumático debe llevarse a cabo con una visión sobria de las ventajas e inconvenientes de la tecnología en comparación con transporte mecánico.

Ventajas:

- Contención total: El sistema cerrado es sin duda la característica más fuerte del sistema. Evita las emisiones de polvo a la planta, lo que protege la salud de los empleados y evita la contaminación cruzada de los productos. También protege el material de contaminantes externos.

- Flexibilidad de enrutamiento: Las tuberías pueden tenderse prácticamente en cualquier lugar: horizontal, vertical y alrededor de obstáculos existentes. Esto le confiere un grado de libertad de diseño que no puede lograrse con la mayoría de los sistemas de tuberías. transportadores mecánicos.

- Bajo Mantenimiento: Hay pocas piezas móviles en el recorrido de transporte (sobre todo en comparación con los transportadores de tornillo o de cadena), lo que significa que las necesidades de mantenimiento son mínimas.

- Huella pequeña: Una tubería ocupa un mucho espacio menos que un cinturón similar o elevadores de cangilonesaprovechando al máximo el espacio de las plantas.

Desventajas:

- Gran consumo de energía: Mover grandes cantidades de aire consume mucha energía, sobre todo a alta presión. Sistemas neumáticos puede requerir más potencia por tonelada de material transportado que sistemas de transporte mecánico.

- Potencial de degradación del producto: Como ya se ha mencionado, el alta velocidad de sistemas de fase diluida puede causar daños a los delicados o materiales friables.

- Desgaste abrasivo: Las sustancias abrasivas pueden provocar un gran desgaste en las tuberías, especialmente en las curvas, lo que se traduce en gastos de mantenimiento y posibles fugas del sistema.

- Bajo Capacidad: En aplicaciones de muy alto rendimiento (por ejemplo, minería o terminales portuarias de graneles), sistemas mecánicos como las cintas transportadoras pueden tener mayor capacidad de materiales más pesados.

- Riesgo de bloqueo: El sistema puede estar bloqueado debido a un diseño o funcionamiento inadecuados, y esto puede tardar mucho tiempo en solucionarse.

Aplicaciones críticas en todos los sectores

La flexibilidad de transporte neumático se observa en el hecho de que se utiliza en casi todas las industrias que se ocupan de sólidos secos a granel.

- Procesado de alimentos: Sistemas neumáticos se utilizan para transportar productos alimentarios como harina y azúcar en una panadería comercial, café en grano y aperitivos, donde las normas de higiene son muy estrictas.

- Plásticos y productos químicos: Pellets de plástico se transportan entre vagones y silos y entre silos y extrusoras. Polvos secos en las plantas químicas se transportan de los reactores a las líneas de envasado, y la contención es una cuestión de seguridad.

- Productos farmacéuticos: Los sistemas neumáticos están sellados en una industria que requiere el máximo nivel de pureza, y la naturaleza sellada del sistemas neumáticos es necesaria para transferir principios activos farmacéuticos (API) y excipientes sin contaminación.

- Minerales y construcción: Las sustancias abrasivas como el cemento, las cenizas volantes, la arena y la cal suelen procesarse con materiales fuertes y resistentes al desgaste. sistemas de fase densaque reducen el desgaste de las tuberías y la contaminación por polvo.

- Agricultura: Los cereales, las semillas y los piensos se cargan, descargan y transfieren en grandes plantas de almacenamiento y transformación.

Cada una de estas industrias se beneficia de la adaptabilidad y eficacia de los sistemas de transporte neumático, lo que demuestra el papel fundamental que desempeñan en la fabricación y el procesamiento modernos.

El núcleo de un sistema fiable: El papel fundamental de las piezas de automatización de alto rendimiento

A sistema de transporte neumático es un entorno dinámico y desafiante. La distinción entre un sistema que funciona perfectamente durante años y otro que está viciado con paradas frecuentes e ineficacia es a menudo una cuestión de calidad e ingeniería de los componentes individuales.. Estos componentes de automatización no son meros accesorios, sino que son esenciales para el proceso, y regulan la medición, la dirección y el flujo de todo el sistema. Los componentes diseñados con precisión no son una inversión, sino una inversión directa en tiempo de actividad, rendimiento y rentabilidad a largo plazo, tanto si proceden de un único proveedor como de varios.

Más allá de lo básico: cómo los componentes de precisión resuelven los problemas más comunes del transporte

Los componentes estándar pueden utilizarse para realizar tareas sencillas, pero no siempre resuelven los problemas que los ingenieros se encuentran en el mundo real. Aquí es donde entra en juego la ingeniería de precisión:

- Abrasión: Una válvula rotativa típica que se utilice en el cemento abrasivo desgastará pronto las puntas del rotor y la carcasa, perdiendo el sello de presión, la eficacia y acabando por fallar. Sin embargo, una válvula de precisión estará fabricada con materiales endurecidos (como Ni-Hard o Stellite), tendrá puntas ajustables o reemplazables e incluirá características de diseño como entradas en V para proteger el rotor, lo que aumentará enormemente su vida útil.

- Contaminación: Una válvula de desvío mal diseñada puede contener salientes o hendiduras internas donde puede acumularse material, lo que provoca la contaminación cruzada de los lotes. Está diseñada con una válvula de alto rendimiento y calidad sanitaria que es fácil de limpiar (CIP/COP), y tiene superficies lisas y sin espacios muertos, lo que garantiza la pureza del producto.

- Ineficiencia y tiempos de inactividad: La pérdida del sello de presión en una esclusa rotativa desgastada es una de las principales causas de ineficacia, ya que el soplante tiene que trabajar más para contrarrestar la pérdida de aire. Las piezas mecanizadas de tolerancia ajustada garantizan ese sellado crítico, que consume menos energía. Además, las piezas que pueden desmontarse y repararse rápidamente, como los raíles deslizantes para sustituir las jaulas de los filtros, transforman un servicio de varias horas en una tarea rápida y sencilla, maximizando el tiempo de actividad del sistema.

La ventaja de Hebai-Omch: Piezas de ingeniería para un tiempo de actividad y un rendimiento máximos

- Maximice el tiempo de actividad: Calidad fiable, entrega rápida

- Simplifique el aprovisionamiento: Más de 3.000 modelos de un solo socio

- Fabricado para durar: reduzca sus costes de mantenimiento y sustitución

- Soluciones a medida para ganar su mercado

En el dinámico mundo de la automatización industrial, la fiabilidad y el rendimiento de sus sistemas dependen en gran medida de la calidad de los componentes utilizados. Hebai-Omch ha forjado su reputación suministrando piezas de automatización de alto rendimiento, diseñadas específicamente para minimizar los tiempos de inactividad y maximizar la eficacia. Gracias a su compromiso con la ingeniería de alto nivel y la fabricación de precisión, Hebai-Omch garantiza que sus productos, tales como cilindros, válvulas neumáticasy Unidades FRLcumplen las normas de calidad más estrictas. Al utilizar componentes certificados que cumplen ISO 9001, CE, CCC y ROHS y certificaciones, ofrecen una inversión directa en el tiempo de actividad y la rentabilidad a largo plazo de su empresa. La empresa capacidades de producción avanzadas y una sólida cadena de suministro mundial permiten entregas rápidas y fiables, garantizando interrupciones operativas mínimas.

Más allá del simple suministro de componentes, Hebai-Omch destaca en opciones flexibles de personalización a la medida de sus necesidades específicas. En longitud de la carrera y diámetro del orificio hasta la selección del material, estos productos están diseñados con precisión para satisfacer los exigentes requisitos de industrias como fabricación de automóviles, producción alimentaria y farmacéuticay electrónica. El fuerte enfoque de la empresa en la innovación garantiza que sus soluciones no sólo satisfagan las necesidades actuales del mercado, sino que también se anticipen a los retos futuros, proporcionándole una ventaja competitiva. Al ofrecer productos fiables y de alta calidad y una integración perfecta con sus sistemas, Hebai-Omch le ayuda a reducir los costes operativos al tiempo que mejora el rendimiento general del sistema.

Lo que diferencia a Hebai-Omch de otros proveedores es su inquebrantable compromiso de ofrecer un excelente servicio preventa y posventa. Con más de 20 años de experiencia, su equipo de expertos es disponible 24 horas al día, 7 días a la semana, para ofrecer asistencia técnica y resolver rápidamente cualquier problema, minimizando los posibles tiempos de inactividad. Además, el uso por parte de Hebai-Omch de los sistemas de automatización y una red logística mundial permite el envío en el mismo día de los artículos en stock. Esto garantiza una gestión rápida y eficaz de los pedidos y una entrega puntual, tanto a nivel local como internacional. Al elegir Hebai-Omch, no solo está comprando componentes, sino que se está asociando con un proveedor dedicado a su éxito a través de la precisión, la fiabilidad y la innovación continua.

Selección de las piezas adecuadas para su aplicación: La perspectiva de un fabricante

Nosotros, como ingenieros y fabricantes, recomendamos no fijarse sólo en el precio inicial a la hora de especificar los componentes. El coste total de propiedad es el coste real de una pieza. Considere estos factores:

- Ciclo de trabajo: ¿El componente funcionará 24 horas al día, 7 días a la semana, o de forma intermitente? Una aplicación de servicio continuo requiere una pieza de construcción más sólida.

- Características de los materiales: No piense simplemente en la abrasividad. ¿Es corrosivo el material? ¿Pegajoso? ¿Sensible a la temperatura? Cada característica puede exigir un determinado material de construcción o aspecto de diseño.

- Mantenimiento Accesibilidad: ¿Hasta qué punto es accesible el componente para su inspección, limpieza y mantenimiento? Un componente bien diseñado puede ahorrar miles de euros en mano de obra durante su vida útil.

Es importante colaborar con un fabricante de componentes que conozca estas sutilezas. Podemos ofrecerle los conocimientos de aplicación necesarios para ayudarle a elegir no sólo una pieza, sino la pieza correcta para su problema concreto.

Conclusión: Asociación para una solución de transporte neumático más inteligente

Transporte neumático es una tecnología potente y versátil, piedra angular del procesamiento industrial moderno. Hemos visto que el éxito de su aplicación se basa en una sólida comprensión de sus principios fundamentales, en una cuidadosa evaluación de sus diferentes formas y en la adopción de un enfoque integrado. una selección estratégica de su núcleocomponentes del sistema. Aunque el diseño general del sistema proporciona el proyecto, es el calidad y precisión de las piezas individuales de automatización que, en última instancia, determinan su fiabilidad, eficacia y longevidad.

Un sistema cargado de componentes mal especificados o de ingeniería insuficiente nunca alcanzará todo su potencial. Sufrirá de desgaste innecesario, costosos tiempos de inactividad y uso ineficiente de la energía. Por el contrario, un sistema construido con piezas de alto rendimiento y específicas para una aplicación se convierte en un activo sin fisuras, robusto y muy rentable.

Su sistema de manipulación de materiales es demasiado importante para ponerla en peligro. Si desea optimizar una línea existente o diseñar un nuevo sistema para obtener el máximo rendimiento, la conversación debe incluir la calidad de sus componentes. Le invitamos a conecte con nuestro equipo de ingenieros de aplicaciones. Permítanos ayudarle a construir solución de transporte neumáticouna pieza diseñada con precisión cada vez.