Introducción: Por qué la automatización está cambiando la cadena de suministro moderna

Durante décadas, la cadena mundial de suministroha estado trabajando en un ritmo predecible, aunque tenso. Las mercancías se trasladaban, se cumplían los horarios y el complejo juego de la logística, aunque complicado, estaba controlado esencialmente por el trabajo humano y el procedimiento desarrollado. Sin duda, ese periodo de previsibilidad ha desaparecido. La cadena de suministro moderna es un panorama volátil. Las exigencias de los clientes han aumentado hasta el punto de que al día siguiente (o incluso el mismo día) la entrega es la norma. La inestabilidad de las redes que se construyen sobre la eficiencia como criterio primordial ha quedado demostrada por las perturbaciones de la cadena de suministro, como las pandemias y los cambios geopolíticos, que exponen a las empresas a posibles perturbaciones.

En este nuevo mundo, ya no es una decisión estratégica aferrarse a los viejos sistemas y procesos manuales; es una declaración de debilidad. Los cuellos de botella en eficacia de la cadena de suministrola amenaza constante de error humanoy la incapacidad de responder a picos repentinos de demanda no son pequeños retos operativos. Son competitividad básica y amenazas para la supervivencia. La presión es muy grande y la reacción no puede ser gradual.

En este contexto automatización de la cadena de suministro ha dejado de ser una idea visionaria y convertirse en una necesidad práctica y urgente. Es una reinvención radical del aprovisionamiento, almacenamiento, transporte y entrega de mercancías.. Esta guía pretende servir de punto de entrada en este campo transformador. Pasaremos a los principios de un marco de aplicación práctica que le dará la claridad necesaria para navegar por esta transformación necesaria en sus procesos empresariales.

¿Qué es exactamente la automatización de la cadena de suministro?

En pocas palabras, automatización de la cadena de suministro es el uso táctico de tecnologías de automatización realizar y controlar las actividades rutinarias y procesos de la cadena de suministro del flujo de mercancías entre el proveedor y el cliente con la menor cantidad de intervención humana. Esto incluye automatización de almacenesdonde sistemas avanzados se encargan de tareas como la clasificación, la preparación de pedidos, el embalaje y la gestión de inventarios para minimizar los errores y acelerar el rendimiento. No se trata de sustituir toda la mano de obra por robots, sino de potenciar la capacidad humana. El objetivo es establecer un ecosistema más eficiente, fiable y basado en datos en la que el talento humano no se desperdicia en tareas repetitivas y propensas a errores, sino en labores más estratégicas de supervisión, análisis y gestión de excepciones.

Imagine que se inyecta un sistema nervioso digital en el cuerpo físico de las operaciones de su cadena de suministro. Este sistema enlaza los procesos que no están relacionados, como gestión de inventario y tramitación de pedidos a la logística de preparación de pedidos y transporteen un todo autorregulado. Utiliza una combinación de herramientas de automatización, como software de automatización avanzado y equipos inteligentes, para hacer el trabajo pesado, tanto en sentido literal como figurado. El resultado es una cadena de suministro capaz de trabajar más rápido, con más precisión y 24 horas al día, 7 días a la semana.

Concepto básico frente a la gestión tradicional de la cadena de suministro

*Este vídeo nos explicará qué es la gestión de la cadena de suministro.

Para comprender todo el efecto de la automatización de procesos, resulta útil compararlo con el antiguo modelo que ha venido rigiendo la logística a lo largo de las generaciones. No es una diferencia de grado, sino de tipo.

La gestión convencional de la cadena de suministro es esencialmente reactiva y requiere mucho personal. Se basa en registros en papel, hojas de cálculo e introducción manual de datos. Los empleados del almacén recorren kilómetros de pasillos con listas de selección, el inventario se cuenta manualmente y las decisiones se toman a menudo a partir de datos anteriores y corazonadas. El flujo de información se produce en pasos discretos que suelen retrasarse. Un pedido de un cliente puede imprimirse, transportarse físicamente al almacén, recogerse y empaquetarse manualmente y, a continuación, introducirse en otro sistema de envío. Cada traspaso es un posible punto de fallo: un posible retraso, un documento extraviado o un simple error. error humano. Todo el sistema está limitado por las restricciones físicas y las horas de trabajo de sus trabajadores humanos.

Encadena de suministro automatizada, a su vez, es proactiva y se basa en datos. Funciona con un flujo de datos en directo e integrado. Cuando un cliente hace un pedido, el sistema lo gestiona inmediatamente. El sistema de gestión de almacenes (SGA) encuentra el artículo, envía un robot móvil autónomo (AMR) -un tipo de vehículos autónomos- a recogerlo y cambia automáticamente los niveles de inventario en en tiempo real. Todo ello se coordina mediante programas informáticos y todos los pasos se registran y pueden verse en toda la organización. Análisis predictivoy condiciones en tiempo real se utilizan para tomar decisiones estratégicas, lo que permite al sistema predecir los cuellos de botella o redirigir los envíos antes de que se produzcan.. Es un sistema construido no para quedarse quieto, sino para moverse.

| Aspecto | Gestión tradicional de la cadena de suministro | Concepto central: Cadena de suministro automatizada |

| Acérquese a | Reactiva y con gran intensidad de mano de obra. | Proactivo y basado en datos. |

| Tecnología | Basado en registros en papel, hojas de cálculo e introducción manual de datos. | Trabaja con un flujo de datos integrado y en directo, con coordinación en tiempo real. |

| Gestión de pedidos | Los pedidos se procesan manualmente. Un pedido de un cliente podía imprimirse y transportarse físicamente al almacén. | Una vez que un cliente hace un pedido, el sistema lo gestiona inmediatamente mediante programas y sistemas integrados. |

| Gestión de existencias | El inventario se cuenta manualmente y las decisiones suelen basarse en datos anteriores y en la intuición humana. | Los niveles de inventario se actualizan automáticamente en tiempo real mediante sistemas de gestión de almacenes (SGA) y robots móviles autónomos (AMR). |

| Flujo de información | El flujo de información se produce en pasos discretos y normalmente con retraso. | El flujo de información es integrado e instantáneo, con todos los pasos registrados y visibles en toda la organización. |

| Toma de decisiones | Las decisiones se toman con datos del pasado y corazonadas, lo que a menudo provoca retrasos o errores. | Los análisis predictivos y los datos en tiempo real se utilizan para tomar decisiones estratégicas con conocimiento de causa. |

| Riesgos de error | Cada entrega o transferencia es un punto potencial de fallo, como retrasos, documentos extraviados o errores humanos. | El riesgo de errores se minimiza mediante la automatización y la supervisión en tiempo real, con capacidades predictivas que reducen los cuellos de botella. |

| Plantilla | Depende de las limitaciones físicas de los trabajadores y de las horas de trabajo. | El sistema funciona continuamente sin las limitaciones de las horas de trabajo humano, utilizando sistemas automatizados. |

| Dinámica de sistemas | El sistema es en gran medida estático, restringido por procesos manuales y limitaciones humanas. | El sistema es dinámico, se mueve constantemente y se adapta a las condiciones en tiempo real, evitando cuellos de botella y optimizando el flujo. |

Los beneficios transformadores: Por qué su empresa no puede permitirse esperar

Adoptarautomatización de la cadena de suministrono es sólo una mejora operativa, sino una estrategia empresarial que proporciona rendimientos compuestos. La propuesta de valor es evidente y polifacética, y afecta a todos los aspectos, incluido el balance y la fidelidad de los clientes. He aquí los principales ventajas de la automatización de la cadena de suministro.

- Eficiencia radical y Productividad Mejoras: Los sistemas pueden trabajar 24 horas al día, 7 días a la semana, sin agotarse, automatizando tareas repetitivas como la introducción de datos, la recuperación de mercancías y la clasificación. Esto permite gestionar un número significativamente mayor de pedidos en el mismo tiempo, directamente proporcional al rendimiento y la capacidad operativa, pero no directamente proporcional al número de empleados.

- Importante ahorro de costes: Los beneficios económicos son elevados. La automatización disminuye la dependencia de la mano de obra humana, lo que alivia los efectos de la escasez de mano de obra y el aumento de los costes laborales. Además reduce los excesivos costes operativos de los erroresEl ahorro de costes se traduce en una reducción de costes, como errores de picking, entregas erróneas y productos estropeados, que implican una costosa logística inversa y, en la mayoría de los casos, pérdidas de ventas. Este ahorro de costes es uno de los principales motores de su adopción.

- Maximización de la precisión: Los sistemas automatizados realizan las tareas de la cadena de suministro con un grado de precisión que los humanos no pueden mantener, lo que se traduce en menos errores. Lectores de códigos de barras, sistemas de visión y robótica Garantizar la selección, el envasado y la entrega del producto correcto al cliente adecuado, en todo momento. Este grado de precisión, que puede más de 99,9%, elimina errores costosos y genera confianza en el cliente.

- Mayor visibilidad de la cadena de suministro: La eliminación del problema de la caja negra en logística es una de las mayores ventajas de la automatización. Los gestores pueden tener una perspectiva en tiempo real y de principio a fin de toda su cadena de suministro gracias ainternet de las cosas (IoT) sensores y software integrado. Conocen la ubicación de las existencias, los envíos en tránsito y el rendimiento de los equipos, lo que permite una gestión mucho más inteligente y proactiva.

- Mejor satisfacción y retención del cliente: Todas estas ventajas se traducen finalmente en una mejora de la experiencia del cliente. La reducción del tiempo de procesamiento, la precisión casi perfecta de los pedidos y la comunicación proactiva sobre el estado de la entrega se traducen directamente en una mayor satisfacción del cliente. Este alto nivel de servicio al cliente es un fuerte diferenciador y una fuente de lealtad en un mercado competitivo.

Tecnologías clave que impulsan la revolución de la automatización

La fuerza de la automatización de la cadena de suministro se consigue mediante una integración sinérgica de inteligencia digital y aplicación física. Estas nuevas tecnologías son los componentes básicos de una operación logística moderna y resistente.

La capa digital (el "cerebro"): Esto incluye el software y las plataformas de datos que coordinan todo el proceso.

- Sistemas de gestión de almacenes (SGA) y Planificación de recursos empresariales (ERP): Estas son las plataformas de software de base. Un SGA contemporáneo es el controlador aéreo del almacén que controla el inventario, los pedidos y la mano de obra. El ERP combina esta información con los procesos empresariales más amplios, como los procesos financieros y de aprovisionamiento.

- Inteligencia artificial (AI) y Aprendizaje automático (ML): La inteligencia artificial es el motor de la optimización. Se aplica a la previsión avanzada de la demanda, la optimización de rutas de transporte para ahorrar combustible y tiempo (reduciendo las emisiones de carbono) y el análisis predictivo que puede anticipar posibles fallos de los equipos antes de que se produzcan. Formas más recientes, como la IA generativa, están empezando a procesar vastos conjuntos de datos para perfeccionar aún más estos modelos.

- Internet de los objetos (IoT): IoT es la red de sensores instalados en palés, vehículos y maquinaria. Esto incluye etiquetas de identificación por radiofrecuencia (RFID) para mejorar el seguimiento del inventario. Estos sensores proporcionan el flujo de datos en tiempo real -localización, temperatura, vibración- que impulsa todo el sistema y ofrece la visibilidad granular necesaria para tomar decisiones inteligentes.

En Capa física (El "Brawn"): Consiste en maquinaria y robótica que realizan trabajo físico.

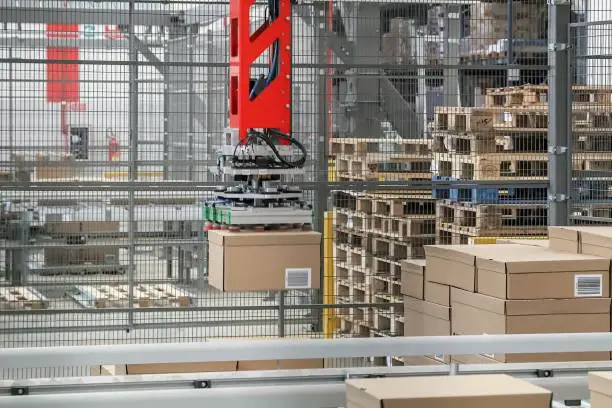

- Robótica y brazos robóticos: Los brazos robóticos estacionarios se aplican en tareas repetitivas como el paletizado, el despaletizado y el embalaje con una precisión incansable, garantizando un alto control de calidad en el proceso de producción.

- Robots móviles autónomos (AMR) y vehículos de guiado automático (AGV): Los caballos de batalla del almacén moderno. Los AGV suelen guiarse por rutas predeterminadas (como cintas magnéticas), mientras que los AMR, más sofisticados, se guían por sensores e IA para trasladar estanterías y palés a operarios humanos u otras estaciones automatizadas.

- Sistemas de almacenamiento y recuperación automatizados (AS/RS): Se trata de sistemas de almacenamiento vertical de alta densidad que cuentan con grúas o lanzaderas automatizadas que almacenan y recuperan contenedores o palés a gran velocidad. Mejoran drásticamente la densidad de almacenamiento y la eficiencia de recuperación, ayudando a mantener niveles óptimos de existencias.

Los héroes anónimos: por qué las piezas de automatización de alta calidad son su inversión más importante

El software inteligente hace las veces de cerebro y los asombrosos brazos robóticos son los músculos visibles de la máquina. automatización de la cadena de suministroa menudo se olvida una cuestión muy importante: ¿Cuál es la columna vertebral del sistema? ¿Qué hace que todos los comandos del software lleguen al movimiento físico perfectamente, no una vez, sino millones de veces?

La solución está en los héroes anónimos de la automatización: los componentes y piezas de alta calidad que trabajan incansablemente dentro de cada máquina. La mayoría de las empresas cometen el error de concentrarse en los equipos y paquetes de software a gran escala y no tener en cuenta las partes más pequeñas-.los cilindros, válvulas, sensores y pinzas-como materias primas. Es un error fatal que puede arruinar toda la inversión.

Cómo el fallo de un componente crea Cascade de costes ocultos

Una pieza de baja calidad, sólo cuesta $50puede aportar un sistema automatizado multimillonario.. El coste real del fallo de un componente no es el coste de sustitución; es la desastrosa cadena de costes invisibles que se extiende por toda la operación. Este es el lado oscuro de un sistema altamente integrado: un solo eslabón débil puede destruir toda la cadena.

- Lo primero de todo es tiempo de inactividad. En un proceso manual, cuando un empleado está flojo, los demás suelen absorber la holgura. Con un sistema automatizado altamente sincronizado, ta avería de una pieza importante en un transportador o brazo robótico puede detener toda la línea. Cada minuto de este tiempo de inactividad imprevisto supone una pérdida directa de ingresos y productividad.

- En segundo lugar están el aumento de los gastos de mantenimiento. Los componentes de baja calidad se desgastan con facilidad y necesitan revisiones y sustituciones frecuentes. Esto aumenta los costes de mano de obra de los técnicos y el número de piezas de repuesto. Lo que parecía una estrategia de ahorro de costes durante la primera compra resulta ser un problema recurrente e impredecible. coste de explotación que acaba poco a poco con tu ROI.

- Por último el veneno gradual de la degradación del rendimiento. Un componente dañado o impreciso puede no averiarse, pero sí provocar una reducción de la precisión. Una pinza que no se sujeta o un clasificador que se activa una fracción de segundo demasiado tarde pueden provocar daños en el producto, errores de clasificación y pedidos erróneos, lo que supone reintroducir los mismos errores que la automatización se diseñó para eliminar.

Un buen ejemplo: El poder y la Precisión de neumática industrial

Podemos tomar como ejemplo una de las tecnologías más básicas de la automatización física: neumática. Sistemas neumáticos funcionan con aire comprimido y se utilizan para realizar algunas de las operaciones de alta velocidad más importantes de un almacén o una fábrica, entre las que se incluyen varias casos prácticos:

| Capacidad | Descripción | Finalidad y aplicación |

| Clasificación ultrarrápida | Desvío de paquetes en una cinta transportadora con una precisión de milisegundos. | Permite clasificar eficazmente los paquetes, mejorando la velocidad y la precisión del proceso logístico. |

| Agarre fiable | Seleccionar y colocar productos, incluidas materias primas delicadas, con fuerza y precisión constantes. | Garantiza la manipulación segura de los productos, especialmente los materiales frágiles, minimizando los daños y manteniendo la calidad del producto. |

| Elevación de cargas pesadas | Mover cargas pesadas con facilidad y seguridad, crucial para el proceso de cumplimiento de pedidos. | Facilita el movimiento de objetos grandes y pesados, mejorando la eficacia y reduciendo el riesgo de lesiones durante la manipulación manual. |

Velocidad, potencia y durabilidad son las características de sistemas neumáticosSin embargo, lo que marca la diferencia entre un sistema que funciona y otro que propulsa una eficacia notable es la calidad de los componentes. Cilindros neumáticos utilizados en la industria, como los en el grado industrial, tienen mejores juntas para evitar las fugas de aire para ahorrar más energíaMateriales fuertes para resistir el desgaste y una ingeniería precisa para garantizar el mismo rendimiento tras millones de ciclos.. En Hebai-Omchsomos conscientes de que, en la automatización, los factores menos tenidos en cuenta no son los robots avanzados o el software avanzado, sino los aparentemente insignificantes componentes neumáticos. Muy al contrario, son una política contra la ineficacia y el tiempo de inactividad, que no es cara. Cuando seleccione piezas neumáticas de confianzaCon la automatización, tendrá la garantía de que su sistema de automatización funcionará como se anuncia, no sólo a corto plazo, sino también en los años venideros, y las piezas más pequeñas son las verdaderas protectoras de la estabilidad y la rentabilidad de la cadena de suministro.

Neumática son un ejemplo perfecto de cómo las piezas de calidad pueden resolver los problemas más importantes de las industrias contemporáneas. Nuestras soluciones neumáticas ofrecen un rendimiento inigualable en clasificación de alta velocidad que requiere una precisión milimétrica al ensamblaje robotizado que necesita un agarre ágil y fiable. Nuestra cilindros, válvulasy accesorios están certificados para Normas ISO 9001 y tienen Certificaciones CE, CCC y ROHS, diseñados para durar mucho y ser resistentes, lo que reduce significativamente los costes de mantenimiento de nuestros productos en comparación con los de menor calidad.. Nuestros productos mantienen una producción constante y optimizan los recursos con vidas útiles de De 3 a 10 millones de ciclos, una mejor reducción del ruido y un funcionamiento energéticamente eficiente. Combine todo esto con nuestra naturaleza personalizable, donde proporcionamos longitudes de carrera, diámetro interiory elección de materialesy permitimos a las empresas optimizar el inventario, mejorar la eficiencia operativa y lograr competitividad a largo plazo. En el caso de Hebai-OmchLa excelencia en neumática no sólo se refiere a los componentes, sino también a mantener su empresa a la vanguardia.

Su hoja de ruta en 5 pasos para una implantación con éxito

El proceso de embarcarse en un proyecto de automatización puede resultar abrumador. La clave para mitigar los riesgos y obtener resultados satisfactorios es un planteamiento estructurado y por fases que siga las pautas de la industria. buenas prácticas.

- Evaluar y encontrar oportunidades: Comience con una evaluación crítica de lo que está haciendo. Rastree sus flujos de trabajo hasta el final y determine los principales cuellos de botella, las tasas de error elevadas o las tareas físicamente exigentes y repetitivas. Utilice esta información para identificar los procesos complejos en los que la automatización tendrá el efecto inicial más significativo.

- Establecer objetivos específicos y Indicadores clave de rendimiento: ¿Qué quiere conseguir exactamente? No acepte objetivos tan vagos como mejorar la eficiencia. Identifique indicadores clave de rendimiento (KPI) mensurables para llevar las operaciones de su cadena de suministro al siguiente nivel.

Ejemplos: Reduzca el tiempo de preparación de pedidos en un 30 por ciento, aumente la precisión de los pedidos a 99,8 por cientoo reducir un 15% los costes de mano de obra en el departamento de embalaje.

- Seleccione la tecnología y los socios adecuados: En función de sus objetivos, estudie las tecnologías que se adaptan a sus necesidades específicas. Los AS/RS son más adecuados para el almacenamiento de alta densidad, mientras que los AMR son flexibles en la preparación de pedidos. Y lo que es más importante, investigue a sus proveedores de tecnología, incluido el proveedor de la plataforma de automatización, y a sus socios de implantación. Busque trayectorias consolidadas, experiencia en el sector y voluntad de ofrecer asistencia tras la implantación.

- Gestione el cambio y forme a su equipo: La automatización es un problema tanto humano como tecnológico. La gestión eficaz del cambio es fundamental. Comparta la visión con sus empleados y profesionales de la cadena de suministro, haciéndoles comprender cómo la tecnología les apoyará, no les desplazará. Invierta en una formación exhaustiva para volver a capacitar a los empleados para los nuevos puestos de supervisión, mantenimiento y gestión del sistema.

- Empezar poco a poco, medir y escalar: No caiga en la tentación de automatizarlo todo a la vez. Empiece con un proyecto piloto en un lugar controlado. Esto le permitirá probar la tecnología, optimizar los procesos y demostrar un ROI definitivo con un riesgo reducido. Mida el éxito rigurosamente utilizando los KPI identificados en el segundo paso. Una vez probado el proyecto piloto, puede crear una estrategia de implantación por etapas para ampliar la solución a las instalaciones o la red.

Errores comunes que debe evitar en su viaje hacia la automatización

Incluso los proyectos de automatización más prometedores pueden fracasar si no se abordan con cuidado. El primer paso hacia el éxito consiste en conocer los escollos que pueden hacer descarrilar sus esfuerzos. La falta de un argumento empresarial claro es uno de los mayores errores. Automatizaciónes una receta para el fracaso cuando se invierte en ella sin especificar el problema empresarial que debe resolver y sin un periodo razonable de amortización. Cada proyecto de automatización debe ser vinculada a un objetivo empresarial específico para apoyar la inversión.

El otro error es que proceso optimización no debe pasarse por alto antes de la automatización. La automatización de un proceso defectuoso no soluciona el problema, sólo lo agiliza. En primer lugar, es necesarioracionalizar y optimizar los procesos, garantizar que los flujos de trabajo sean eficientes y no infrinjan la normativa. Esta base no sólo mejorará la eficacia de la tecnología, sino también el éxito global del proyecto de automatización.

Por último, fallotambién puede deberse a que se subestime la complejidad de la integración y se descuide el factor humano. Los nuevos sistemas de automatización deben ser capaces de integrarse con las plataformas actuales como SGA o ERP sin provocar silos de datos ni interrupciones operativas.. Además, es esencial implicar al personal de primera línea en el proceso de hacerles partícipes. Cuando los empleados perciben la tecnología como una amenaza o una carga, puede provocar resistencia y afectar al éxito del proyecto. Superar estos obstáculos puede aumentar las probabilidades de éxito del proceso de automatización.

Conclusión: El primer paso hacia un futuro automatizado

En Hebai-Omch, nos damos cuenta de que en el mundo industrializado actual, estabilidad y automatización de las cadenas de suministro son los principales factores para seguir siendo competitivos. Contamos con 37 años de experiencia y seguimos trabajando en la optimización de nuestra fabricación y logística, lo que garantiza producción eficiente, entrega fiable y alto control de calidad. Con el apoyo de Certificaciones ISO y normas reconocidas internacionalmente, ayudamos a nuestros clientes a reducir los tiempos de inactividad y aumentar la eficacia y la rentabilidad.

Automatización de la cadena de suministro más que nunca. No sólo reduce los ciclos de entrega, sino que también garantiza que las piezas necesarias estén en el lugar adecuado en el momento oportuno, manteniendo las líneas de producción funcionando a su nivel óptimo.. Disponemos de sistemas flexibles, duraderos y conformes a las normas internacionales. cilindros, válvulas, tuboy accesorios que se utilizan en industrias del automóvil, electrónica, alimentaria y farmacéutica. Cuando colaboremos, tendremos acceso a un soporte técnico estable y fiable y a servicios posventa 24 horas al día, 7 días a la semana.

El futuro de la automatización ya no es una elección, sino una necesidad. Es hora de revisar y modernizar su cadena de suministro. Podemos colaborar para que sus operaciones sean eficientes, fiables e innovadoras. El primer paso hacia el éxito es seleccionar el socio adecuado y los componentes de calidad- y ese paso comienza con Hebai-Omch.